| |

|

|

Главная » Книги и журналы 1 ... 6 7 8 9 10 11 12 ... 31 Таблица 5.4. Свойства составов, не требующих растворителей при пропитке

Примечание. 1. Расшифровка типов; E-5. сЕпидан-5 , NPA - шестиводородфталевый ангидрид, NMA - надик-ангидрид, DMF3 -ускоритель. 2. Материалы двух последних столбцов предназначены для капельной пропитки. Таблица 5.5. Влияние рецептуры составов с отвердителей в виде жидкого ангидрида (ВНМ) на их свойства Составные части Процентный состав Аральдит Е ( Эпидан -5) Harter 905 (ВНМ) Ускоритель DY061 (DMF-3) Активные растворители: DY-02 ]эфиры В¥-022}глицидо-DY-032I вые DY-040 (тиокол) эластификатор 100 100 100 100 100 100 100 100 5-70 100 100 100 100 100 100 100 100 100 100 Параметры Свойства Время жизни, ч, при температуре, С: 40 60 . 100 мин 1000 720 120 72 1800 22 19 2,25 42 4,5 2 1,5 0,5 10 72 18 Время отверждения, ч. при температуре, С: 20 40 60 -.....-......- 120 ; 180 Не отвердевает Не отвердевает 24 2 1 24 -19 1,5 0,5 36 8 5 42 19 1,5 0,5 42 19 1,5 0.5 42 19 1,5 0.5 42 19 1.5 0,5 42 19 1,5 0,5 42 (9 1,5 0,5 Вязкость, сП, при температуре, °С: 60 .80 , 100

ухудшает свойства отвердевшего состава, а его способность уменьшать вязкости сильно снижается с ростом температуры. Эластичные и одновременно прочные и устойчивые к действию температуры (-55 ... + 150° С) составы на базе эпоксидных смол получаются, когда отвердителем служит полиангидрид [10], полиазилен (РАРА), а также разработанные ITS димеро-адепины полиангидриды (PBDA 80/20 и PBDA 50/50) (см. табл. 5.3). Они могут использоваться как самостоятельные отвердители либо в сочетании с другими ангидридными соединениями. Получаются составы с широким диапазоном по твердости, начиная от эластичных, таких как резина (PBDA 80/20), до практически твердых, но не растрескивающихся (РАРА), и деформирующихся до нескольких сотен процентов под большой нагрузкой. После деформации материал принимает первоначальную форму, хотя длительность восстановления может составлять несколько десятков часов. Кроме рассматриваемых составов с известной рецептурой, в продаже существует много готовых составов с разнообразными свойствами, приспособленными к потребностям электронной промышленности. Для пропитки катушек, фильтров и конденсаторов, предназначенных для работы на высоких частотах, выпускаются специальные неполярные составы с малыми потерями: Экосиль 63 с вязкостью 0,1 П и 63 HV с вязкостью 200 П (20 Па с) [61]. При смешивании обеих смол в соответствующих пропорциях можно получить составы с любой промежуточной вязкостью. Составы затвердевают за 16 ч при температуре 120° С. Полученный продукт имеет tg б я:; 0,0005 в диапазоне частот 60 Гц ...10* МГц и удельное объемное электрическое сопротивление 10 Ом см. Еще меньшую вязкость (0,9 сП) имеет термореак-гивная смола Stycast-62 (гл. 9). 5.5. капельная пропитка Процесс капельной пропитки применяется при изготовлении моточных деталей, главным образом электродвигателей малой мощности. Изделие помещают в барабан, вращающийся с частотой jt0~* мин, при этом капли-жидкого соетава'пронйкают в глубь обмотки-изделия (рис. 5.4). ...... - Преимущества капельной пропитки состоят в следующем, н : Состав не покрывает поверхностей, не требующих пропитки, и внешний вид изделия не меняется. Цикл пропитки непродолжителен (3 ...5мин), легко поддается автоматизации, кроме того, исключаются потери пропитывающего состава. Стоимость оборудования низ-Кая, энергоемкость и трудоемкость-процесса.малы. В обмотке й ртвер-. девающей смоле- отсутствуют пу- - i--.........- - стоты. ........... ..... .- - .Ее;-&.4. Капельная пр.огштка Вводимая катюзиции ЩВ - т пампа  Для уменьшения вязкости и ускорения отверждения изделия во время пропитки подогревают: за счет тепла экзотермической реакции отверждения, с помощью инфракрасного облучения или путем нагрева обмотки током плотностью 15 ...20 А/мм. Нагрев в первое время снижает вязкость состава, что облегчает его проникновение в обмотку. Затем состав загустевает и не вытекает из вращающегося изделия. Состав и параметры процесса выбираются так, чтобы время повышения его вязкости соответствовало времени проникновения. Следует, однако, отметить, что в течение капельной пропитки изделие не успевает освободиться от влаги. Поэтому следует использовать электроизоляционные материалы, обладающие малым влагопо-глощением и быстрой десорбцией влаги. Для капельной технологии используются главным образом полиэфирные, эпоксидные, а при более высокой рабочей температуре кремнийорганические составы. Наиболее приемлемые технологические характеристики имеют эпоксидные и полиэфирные составы. Капельная пропитка применяется обычно в крупносерийном производстве на оборудовании, которое одновременно позволяет обрабатывать большое количество изделий (до 3000 ч~) (см. рис. 13.13). Капельную пропитку можно вести и при единичном производстве без специального оборудования, например, с помощью токарного станка и лабораторной капельницы. При подборе пропитывающего состава следует стремиться к тому, чтобы вязкость находилась в пределах 100 ... ...1000 сП, время загустевания при температуре 80° С составляло 5 ...6 мин, а при температуре 120° С 1 ...3 мин. Время отверждения при температуре 120° С должно быть 15 ...30 мин. Свойства составов при капельной пропитке должны отвечать требованиям к составам, используемым при вакуумной пропитке (табл. 5.3). В Польше разработан эпоксидный состав для капельной пропитки под маркой ЕВ-2, состоящий из смолы Эпидан-58 и отвердителя CDA (циклоалифа-тичный амин). Оба компонента смешиваются в отношении 100 : 30 и получается состав вязкостью 700 ...1000 сП при температуре 25° С и 200 ...400 сП при температуре 40° С. Время жизни состава при температуре 40° С, составляет 40 ...60 мин, а при температуре 120° С 2 ... ...4 мин. Отверждение происходит в две ступени: сначала 4 ч при температуре 40° С, затем 1 ч при температуре 120° С. Отвердевший состав характеризуется теплостойкостью по Мартенсу, равной 95°С, уда-ропрочностью 10 кгс см/см, устойчивостью к изгибу 1200 кгс/см (120 МПа), удельным объемным электрическим сопротивлением 2 10 Ом см при температуре 25° С и 3 10 Ом см при температуре 130° С, а также электрической прочностью 20 кВ/мм. Состав не уступает зарубежным и обеспечивает пропитку якоря электродвигателя диаметром 40 и длиной 72 мм в течение 2 мин при частоте 20 мин~. Пропитанные якори выдерживают 21-дневное испытание на влагу. Из имеющихся в продаже составов можно отметить эпоксидные фирмы США Araldit CY236, Araldit CY209 с отвердителями HY983, HY984, HY987 и XI57/2406, а также Araldit F с отвердителями HY967 или HY974 (табл. 5.4), полиэфирные и полиэфирноимидные составы фирмы Beck типа Dobeckan с обозначейиями 1135F, EN1009/2, FN1003/4, FN 1001, FN 1002. В 1975 г. в Институте промышленной химии (Варшава) разработан новый состав для капельной пропитки ЕВ-3. От состава ЕВ-2 он отливается большей реакционной способностью и более коротким временем отверждения. Оба состава пригодны также для заливки деталей. 6. ГЕРМЕТИЗАЦИЯ ЛАКАМИ И ЭМАЛЯМИ [30, 58, 65, 107] 6.1. области применения Лаками принято называть растворы природных и синтетических смол в растворителях. Эмалями называются составы, содержащие кроме смол взвешенные частицы наполнителей и пигментов. Первые после отверждения создают прозрачные покрытия, а вторые - непрозрачные. Эмали имеют худшие электрические свойства из-за влияния наполнителей и пигментов. Лаки, особенно эмали, являются специфичными материалами. Название, например полиэфирная эмаль, не характеризует все свойства. Поэтому изготовитель материала определяет лишь область его применения, например для керамических конденсаторов. Изготовляемые в ПНР эмали и лаки имеют свои условные обозначения, содержащие три числа [65]: первое число, состоящее йз четырех цифр, указывает группу и тип материала, например 3463 - фталевые карбамидные эмали горячей сушки; - второе трехзначное, указывает назначение материала, например 184 - для керамических конденсаторов; последнее число (из двух или трех цифр) характеризует цвет и возможный вид покрытия, например 86 - цвет светло-серый. В дальнейшем не будем рассматривать раздельно лаки и эмали, объединим их под общим названием лаки ,а эмалями будет называть покрытия из окислов, полученные при высокой температуре (600° С). Для лаковых покрытий характерна малая толщина (50 ...200 мкм), что необходимо для удаления растворителя при отверждении. Малая толщина не увеличивает размеры изделия, однако она может быть недостаточной для защиты. В последнем случае тонкие лаковые покрытия заменяются более толстыми из синтетических материалов. Рассмотрение герметизации с помощью лаков как отдельного метода имеет в значительной мере формальный характер, так как покрытия после отверждения по своему составу очень близки к покрытиям смолами, которые используются без растворителя. Однако отличие технологии и определенная специфика свойств лаковых покрытий в полной мере оправдывают их отдельное рассмотрение. Приведем причины, на основании которых лаки, несмотря на ограниченные защитные свойства, все еще находят широкое применение для герметизации: дешевизна сырья, низкая трудоемкость; незначительные изменения размеров покрываемых изделий; возможность получения покрытий с разнородным составом; разнообразие методов нанесения лаков (табл.6.1), хорошие . Таблица 6.1. Методы нанесения лаковых покрытий Метод Достоинства Недостатки Применение Окраска пульверизацией Быстрота, низкая стоимость, позволяет обрабатывать изделия любой формы Затруднено полное и равномерное покрытие изделий сложной формы. Большие потери при обработке мелких ажурных деталей Корпуса двигателей, смонтированные ПП, электронные модули Окунание Быстрое покрытие деталей сложной формы, малых размеров внутренних поверхностей труб Необходимый постоянный контроль вязкости, скорости выемки и т. д. Изделия малых и средних габаритов, смонтированные ПП, резисторы, конденсаторы и т. д. Покрытие кистью Хорошее смачивание деталей и сцепление лака. Самая низкая стоимость оборудования Покрытие валиком Покрытие наносится через маску; обеспечивается требуемая толщина покрытия Неравномерность толщины, большая трудоемкость Резисторы, конденсаторы, антикоррозионное покрытие крупногабаритных компо центов при малосерийном производстве Обрабатываются только плоские или круглые поверхности. Высокая стоимость оборудования Нанесение масок на ПП перед монтажом, покрытие ИС Электрофорез (покрытие в жидкой среде заряженными частицами в электрическом поле) Регулирование толщины и однородности. Изделия при очистке не требуют сушки. Низкая стоимость при массовом производстве Ограниченность типов покрытий, которые должны иметь специально подобранный состав Антикоррозийное покрытие металлов (элементов громкоговорителей, корпусов конденсаторов и др.) Осаждение из газовой фазы в вакууме Сверхтонкое покрытие высокой сплошности; селективное покрытие через маску; допускается покрытие полимерами, которые не существуют в виде лаков и смол Очень высокая стоимость ИС, ферритовые сердечники, ПП Продолжение

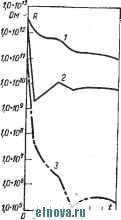

условия для отвода тепла благодаря малой толщине покрытия. Лаки применяются для покрытия поверхностей печатных плат, резисторов, керамических конденсаторов, а также для предохранения от коррозии корпусов и т. п. 6.2. покрытие печатных плат лаками [47, 48, 49] Различают покрытие печатных плат (ПП) лаком временное, постоянное й покрытие готовой ПП. Назначение временного покрытия (на 3 ...6 месяцев) - защита печатных проводников от климатических воздействий с обеспечением последующей качественной пайки. Постоянное покрытие также служит для защиты от внешних влияний и должно вьщерживать нагрев до 250 ...350° С, лак наносится через маску и не покрывает точек пайки. Роль первых двух покрытий частично выполняет олово или припой. Покрытие может наноситься в гальванической ванне либо расплавленным металлом на специальных установках. Этот способ лучше обеспечивает последующую пайку, но не защищает ПП от атмосферных воздействий. В качестве покрытия используются главным образом полиурета-новые, эпоксидные, кремнийорганические, полистирольные лаки и лаки на основе PFW. Наряду с лаками используются составы, не требующие растворителей, наносимые методом окунания. Американский стандарт Mil - 1-46058 устанавливает три класса покрытий ПП [79]: А - общего применения: тип ER - эпоксидные и тип PUR полиуре-тановые; В - термостойкие: тип SR - кремнийорганические; С - высокодобротные: тип РО - полистирольные. Установлено, что у ПП без покрытия в процессе климатических испытаний коррозия на проводнике появляется через несколько дней. На ПП, покрытых поли-Уретановым лаком (70 мкм), она не заметна после 3 месяцев, и уменьшение сопротивления покрытых ПП после 10 циклов пребывания в атмосфере с высокой влажностью не превышает (рис. 6.1) [47, 76] одного порядка, в то время как у непокрытых ПП сопротивление.снижается Рис. 6.1. Уменьшение сопротивления печатной платы из стеклотекстолита иа основе эпоксидного связующего после нескольких циклов пребывания в камере влажности: 1 - покрытие лаком с большой влагоустойчиво-стью; 2 -покрытие лаком с меньшей влагоустой-чивостью; 3 - без покрытия на 6 порядков- Защитное покрытие ПП позволяет также уменьшить расстояние между проводниками. Исключаются случайные замыкания дорожек, вызванные механическими загрязнениями. Ниже приведены расстояния между проводниками ПП, которые регламентирует стандарт MiI-STD-275B для покрытых и непокрытых изоляционным слоем ПП.  8 10 Псут Напряжение между проводниками, В 0...30 31...50 51...150 151...300 301...500 свыше 500 Минимальное расстояние между проводниками, мм ПП без покры- ПП с покры- 0,625 0,625 0,625 1,250 2,500 0,05 мм/В 0,250 0,375 0,500 0,750 1,500 0,003 мм/В Толщина лаковых покрытий составляет 7 ...75 мкм. При больших толщине и поверхности покрытия усадка лаковой пленки вследствие испарения растворителя и высыхания лака может вызвать разрушение хрупких дегалей и обрыв проводников. Для контроля качества покрытия применяют окрашенные, а иногда и флюоресцирующие покрытия (табл. 6.2), которые ярко светятся при освещении кварцевой лампой. Непокрытые места выглядят как темные пятна. Покрытия группы А. Простейшим покрытием этой группы является раствор канифоли в спирте. Однако у этого покрытия очень низкие механические свойства и небольшая нагревостойкость (плавится и становится вязким при 60 ...80° С). Улучшить механические свойства можно, если в качестве растворителя использовать спиртовой лак, например 60/00/6. Для временной защиты иногда применяют неорганические покрытия. Одно из них имеет следующий состав (в процентах): Кремнезем Пигмент Фторуглеводород Глицерин или этиленгликоль 50...60 25...45 0,05...0,1 0,03...0,3 5...15 Лучшие результаты могут быть получены при использовании йродук-ции специализированных фирм. Например, Lotlack LK/00 для напыления и Lotlack GRG/W для нанесения в вальцах (фирма Wiederhold). ,Это концентрированные растворы специализированных многокомпонентных флюсов, растворяемые перед употреблением изопропиловым спиртом. Хорошие свойства имеет поливинилбутиралевый лак, модифицированный канифолью, который производится в ГДР под индексом RL659. Этот лак имеет вязкость 50Ст (50 см/с) и наносится методом распыления. Он сохнет в течение 1,5 ...2 ч при комнатной температуре, что позволяет получить пленку толщиной 20 мкм; tg б = 0,07, удельное объемное электрическое сопротивление 3,8 10 Ом см и электрическая прочность 100 кВ/мм. Это покрытие разлагается и улетучивается при температуре менее 250° С в течение 4 ...6 с. Аналогичные свойства имеет лак AL-15 фирмы Веек: вязкость 14 Ст, время сушки 50 мин при 25° С и 5 мин при 100° С, пайка 5с при 220° С. К этой группе лаков принадлежат также: - Eccocoat IC2 (фирма Emerson and Gumnng)-лак с нагревостойкостью 150° С, электрической прочностью 18 кВ/мм удельным объемным электрическим сопротивлением 10 Ом см, = 6,5, tg б = = 0,05. - Wiedox-Lotlack EW294- лак малой вязкости с легко испаряющимся растворителем. Растворитель испаряется при 220° С за 5с. Для облегчения условий пайки на покрытие наносится слой специального флюса Lothilfsmittel VN85853. - Лак 13100 фирмы Schwaab, разлагающийся и улетучивающийся при 220° С за 5с с вязкостью 60 Ст (гл. 5). Лак предназначен для пропитки, но может служить и для покрытия ПП при использовании пайки волной [44]. - PCL (фирма Electrolube) - лак, хорошо зашищающий от влаги, обладающий свойствами флюса; удельное объемное электрическое сопротивление 1,8 10 Ом см, удельное поверхностное электрическое сопротивление 2,2 10* Ом, диэлектрическая прочность 20 ... ...40 кВ/мм, = 3,6. Покрытия группы В. В Польше не выпускаются составы, наносимые с помощью трафаретов, устойчивые к температуре 250 ...350° С, которые можно было бы использовать для защиты печатных проводников во время пайки. Используется продукция фирмы Brothers Ltd под названием XZ09 Coates Solder Resist. Среди других можно назвать продукцию фирмы Coates Group Comp: Solder Resist P79935, KP7569, KP4066, KP6139, фирмы Wiederhold: Lotstopplack CT, LL (алкидный), LA (фенольный), ZKS (эпоксидный). Последний поставляется в виде смолы с вязкостью 2500 сП и отвердителя с вязкостью 30000 сП, которые смешиваются в соотношении 1:1. Время жизни смеси с начальной вязкостью 6000 сП составляет 8 ...10 ч. Отверждение требует температуры 120 ...140° С и времени 20 ...60 мин. После отверждения лаковое покрытие отличается высокой устойчивостью к влаге, сцепление с медью составляет около 1 кгс/см(1 кН/м), твердость по главной Шкале ЗН, эластичность - выдерживает изгиб на стержне диаметром Таблица 6.2. Лаки, используемые для Марка лака Изготовитель а Вязкость по воронке Форда № 4, с Условия сушки, ч/ С ЕР-921 EW-802 EW-800 Emolsyn 620 Emolsyn 33 Emolsyn 70 EW-702 Wiederhold (ФРГ) ОМ, EG ПО... 120 1,1 мин/180 2/140 или 1/150 2/120 или 1/130 Веек (ФРГ) Wiederhold (ФРГ) Т. House (Англия) 70...85 60...80 0,5/140...150 0,5/170 или 5 мии/200 60...80 35...70 1/120 и 1...2/200 К 2/150 и 3/250 К-112 Metacoat 1031 Resistor Wating 100 Emolsyn 52 . Meroco (США) Transene США Beck (ФРГ) К 2/250 или 0,75/150 с катализатором 200 сП - 0,7/150 0,5/125+0,5/225 1/170

1 ... 6 7 8 9 10 11 12 ... 31 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||