| |

|

|

Главная » Книги и журналы 1 ... 5 6 7 8 9 10 11 ... 31

Обозначения: d - плотность, - температура плавления, т] -вязкость (в единицах СИ 1 П==0,1 Па-с), s -усадка, б-сопротивление, 5 £j3 - электрическая прочность, Tzaj; - температура воспламенения. что предотвращает последствия больших и непродолжительных электрических перегрузок. С помощью беранитов закрепляют элементы радиоаппаратуры, например сердечники в катушках и т. п. Парафин - смесь твердых насьш;енных углеводородов, получаемых из нефти. Материал этот, полностью неполярный, имеет прекрасные диэлектрические свойства: тангенс угла диэлектрических потерь (3 ...7) 10 *, диэлектрическая проницаемость = 1,9 ...2,3 в диапазоне частот 100 Гц ...10 МГц, сопротивление 10* Ом-см; кроме того, он имеет ярко выраженные гидрофобные свойства. К недостаткам парафина относится низкая температура плавления (около 50° С), склонность к окислению, что ухудаиает электрические свойства, большая усадка, малая адгезия и невысокие механические свойства (см. табл. 5.1). Церезин. Это химический продукт, подобный парафину, желтого цвета с более высокой температурой плавления, а также с большей стойкостью к окислению (см. табл. 5.1). Благодаря этому церезин применяется шире, чем парафин. Он используется для пропитки металлизированных бумажных конденсаторов, слюдяных конденсаторов, для заливки соединений в кабелях и т. п. Озокерит. Это вид добываемого в СССР земного воска с температурой плавления 64 ...84° С. Электрические свойства озокерита несколько хуже, чем у парафина и церезина, используется он в смеси с другими материалами. Синтетические парафины и церезины имеют более высокую температуру плавления, чем их натуральные аналоги (100 ...130° С). В ФРГ и ГДР их называют воск Z, а в СССР - церезин. Из-за большой хрупкости они используются в смеси с другими, менее хрупкими материалами. Синтетические смолы на основе сплавов полиолефинов. Это смеси полиэтилена или полиизобутилена с более легкоплавкими веществами типа восков. Они получаются путем добавки полиолефинов к нагретому до 130° С парафину, церезину или другому воску с последующим нагревом смеси в течение нескольких часов. Полученный сплав отличается большей температурой каплепадения, лучшими механическими свойствами и меньшей усадкой, чем сами воски, а кроме того, большой электрической стабильностью. Рассматриваемые материалы используются для пропитки и герметизации методом обволакивания трансформаторов, дросселей и т. п. В поисках неполярных восков для пропитки удалось получить синтетические материалы, основой которых является смесь циклических углеводородов, а также других неполярных соединений. Были созданы материалы с малым тангенсом угла диэлектрических потерь, высокой температурой плавления, малой вязкостью в жидком состоянии (несколько сП) и антикоррозионньши свойствами. Одним из таких продуктов, пригодным как для пропитки, так и для герметизации, является группа восков, называемая люнектра [64]. Эти воски выпускаются пяти видов и отличаются температурой плавления: 90, 95, 105, 125, 135° С. Воски с температурой плавления 105 и 125° С более эластичны и имеют большую сцепляемость с другими восками при несколько худших электрических параметрах. Так, тангенс угла диэлектрических потерь составляет около 0,0004, тогда как для других 0,0001. Этими восками пропитывают металлизированные бумажные и слюдяные конденсаторы, катушки, трансформаторы, а также заливают конденсаторы, кабельные соединения, сердечники фильтров. Воски люнектра могут быть модифицированы более эластичными восками (люнафлекс MB и МК) с более низкой температурой плавления (65 ...68° С), а также с меньшей вязкостью после плавления (9 ...12 сП/100° С). Рассматриваемые типы восков можно так.же модифицировать тугоплавкими восками с температурой плавления 130 ... ..240° С, например, фирмы Cincinati Milacren. 5.2.2. Жидкие материалы Пропитка или заполнение жидкими диэлектриками используется главным образом для изделий, герметизируемых в металлических корпусах. Пропитка жидкими диэлектриками улучшает электрические свойства волокнистых или пористых диэлектриков, способствует лучшему отводу тепла от элемента к корпусу (например, в трансформаторе, выпрямителе, конденсаторе и т. п.), обеспечивает сопротивление открытому огню, самовозгоранию, гашение электрической дуги и т. п. Жидкие диэлектрические материалы подразделяются на минеральные, получаемые главным образом из нефти (парафиновые, нафталиновые, ароматические углеводороды), синтетические (например, кремнийорганические масла, хлорированные углеводороды, фторсоеди-нения) и растительные масла. Минеральные масла. Электроизоляционные минеральные масла делятся на трансформаторные, кабельные и конденсаторные. Их свойства приведены в соответствующих каталогах фирм [3]. Однако приведенная классификация не должна ограничивать области их применения. Основными требованиями к пропиточным минеральным маслам являются: устойчивость к влиянию повышенных температур, малые значения тангенса угла диэлектрических потерь и диэлектрической проницаемости, малая вязкость и высокое электрическое сопротивление. Весьма важным фактором является устойчивость минеральных масел против старения под влиянием различных факторов с учетом каталитического действия металлов [89], входящих в состав изделия. Прежде всего принимается во внимание склонность минеральных масел к окислению, что приводит к росту тангенса угла диэлектрических потерь и к уменьшению электрической прочности. Для замедления окисления в минеральные масла добавляют ингибиторы. В высоковольтных кабелях применяют масла, маркированные в соответствии с рабочим напряжением кабеля. Они содержат вязкие добавки в виде канифоли или полиизобутилена. Кабельные масла высшего качества могут эксплуатироваться в устройствах с рабочим напряжением до 400 кВ. Конденсаторные масла могут работать при средних внешних напряженностях электрического поля до 100 кВ/мм. Синтетические масла все больше вытесняют минеральные, среди них наиболее известны хлорированные дифенилы (Clophen). Они служат пропиточным материалом для бумажных конденсаторов благодаря своей большой диэлектрической проницаемости (е^ = 4 ...6), негорючести, взрывобезопасности, химической устойчивости и нагрево-стойкости. Недостатком является зависимость диэлектрических свойств от температуры и частоты, поскольку эти диэлектрики относятся к группе полярных. Другими их недостатками являются токсичность, подверженность загрязнениям и агрессивность по отношению к неко-торьш металлам. Отличными электрическими качествами отличаются неполярные кремнийорганические масла [118]. Например, кремнийорганическая жидкость 200 фирмы Dow Corning имеет tg6 = (1 ...2) 10~* и, как следствие, малое изменение электрических свойств под влиянием температуры и частоты. Поэтому кремнийорганические масла применимы в устройствах с высокой добротностью при очень высоких частотах. Помимо этого, кремнийорганические масла нетоксичны и неагрессивны, а также позволяют получать требуемую вязкость при неизменных диэлектрических параметрах. Кремнийорганические масла отличаются высокой температурой кипения, низкой температурой замерзания и малор зависимостью от температуры. Недостатком кремнийорганических масел является высокая стоимость, а также склонность к выделению газов при длительной эксплуатации в условиях нагрева. Новой интересной группой жидких синтетических диэлектриков являются фторосодержащие полимеры [62, 142]. Это - неполярные диэлектрики с 8 2, tg б Ю *, удельным сопротивлением около 10 Ом см. Другие положительные их свойства: негорючесть, низкая вязкость, малая гигроскопичность и устойчивость против загрязнений- Они производятся в большом ассортименте как с низкими, так и с высокими температурами кипения и замерзания. Большая теплота испарения (18 ...50 кал/г) позволяет охлаждать с их помощью электронные устройства. К ранее известным- и описанным фторпроизводньш диэлектрикам [3, 89], являющимся ди- и трифторпроизводными бутилового эфира и пропиламина, добавились еще новые с более высокими параметрами (табл. 5.2) фтор производные п-гексана и циклогексана. Они практически неагрессивны по отношению ко всем используемым синтетическим материалам, резинам, лакам, а также металлам, употребляемым в РЭА, нетоксичны, негорючи и устойчивы к воздействию высокой температуры. Вследствие высокой теплопроводности этих материалов при пропитке изделий, выделяющих много тепла, достигается значительная экономия охлаждающего материала и сокращение размеров устройств. В случаях кратковременных перегревов в аппаратуре происходит испарение частиц диэлектрика, сопровождающееся интенсивным отводом тепла, конденсацией их в более холодных участках конструкции, что предохраняет элементы от вредного воздействия высокой температуры. Большие перспективы открывает также использование этих диэлектриков для герметизации и охлаждения микроэлектронных изде- Таблица 5.2. Свойства жидких фторопроизводпых гексаиа в сравнении с общепринятыми диэлектрическими пропиточными маслами

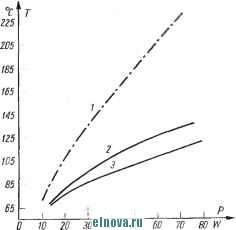

Примечание. В единицах СИ теплопроводность Вт/м^К/кал/см.с.°С=418.68 Вт-(м-10.  Рис. 5.2. Эффективность охлаждения резистора различными жидкостями: / - минеральное масло; 2 - перфтор-метнлциклогексан; 3 - перфтор (1,3-диметилциклогексан) ЛИЙ. Установлено, что микроэлектронные элементы, охлаждаемые воздухом, перегреваются при нагрузке 0,25 Вт, а при охлаждении фторопроиз-водными могут выдерживать нагрузку до 10 Вт. Это, очевидно, позволяет увеличить плотность компоновки элементов. На рис. 5.2 продемонстрирована эффективность охлаждения катушки, намотанной проводом диаметром 0,17 мм на керамическом каркасе и заключенной в герметичный латунный цилиндр объемом 80 см, содержащий 60 см® диэлектрика. Во время измерений цилиндр располагается в ванне с водой, а температура охлаждаемой обмотки определялась по величине ее сопротивления. 5.3. пропитка лаками Пропитка лаками включает в себя следующие процессы: а) сушка изделий, б) пропитка (чаще всего вакуумная), е) стекание лака, г) сушка (удаление растворителей), д) отверждение лака. Пункты б)-д) повторяются обычно несколько раз, за исключением пункта г). Вязкость лаков составляет 30 ...100 Ст (PN = 64/С-89508), что соответствует 75 ...300 сП. Малая вязкость - главное достоинство пропиточных лаков. В случае пропитки моточных деталей, вьшолненных проводом в бумажной или шелковой изоляции, лаки проникают в изоляцию этих проводов, что улучшает ее качество. Роль лака, используемого для изделия с изоляцией высокого класса, сводится главным образом к цементированию частей изделия в единое целое и заполнению воздушных полостей. Начальную температуру отверждения лака выбирают так, чтобы основная масса растворителя в процессе сушки удалялась до начала процесса отверждения. Для лаков с температурой отверждения выше 130° С процессы сушки и отверждения протекают при разных температурах. Время отверждения должно быть по возможности коротким, а температура отверждения несколько выше максимальной рабочей температуры защищаемого элемента. Соотношение между единицами кинематической вязкости СГС и СИ: I стоке (Ст) = М0- м^с = 1 смс. Изделия, работающие прн температуре до 125 С, подвергают пропитке чаще всего алкидными лаками, модифицированными феноловыми и меламиновыми смолами. С точки зрения механических свойств пропиточные лаки можно классифицировать по степени их эластичности. К эластичным относятся лаки, которые после нанесения на металлическую пластину выдерживают изгиб на стержне диаметром 1 мм, а после старения - на стержне диаметром 10 мм. Кроме того, они должны обладать упругими свойствами, а также большой пропитывающей способностью. К этой группе принадлежит польский лак RD-B/9 (табл. 5.3), который имеет хорошие электрические свойства. Однако этот лак требует продолжительной термообработки: 18 ч (130° С) при однократной пропитке и нескольких десятков часов при многократной. В Польше разработаны два быстросохнущих пропиточных лака: изофталефенольный лак Изофенил 8 с временем сушки 6 ...8 ч при температуре 130° С и полиуретановый лак Изополь (табл. 5.3) с временем сушки 4 ч при температуре 120° С. Эти лаки имеют хорошие электрические характеристики, но и определенные недостатки. Изофенил 8 менее эластичный и более хрупкий, чем RD-B/9, а Изополь содержит более агрессивные растворители. Таким образом, каждый из лаков следует выбирать с учетом условий работы пропитываемых изделий. Этих недостатков нет у некоторых быстросохнущих зарубежных лаков, например Elmodur 52 фирмы Веек, SIB111, SIB121 (Isola-Werke), Voltatex L-1042 ( Peter-Stell ), RL673, выпускаемый в ГДР (см. табл. 5.3). Еще более короткое время сушки и отверждения имеют новые лаки Эльмо 62 E/N (2 ч, 120° С) фирмы Веек и Wiedox-Traenklack, EW 200 фирмы Wiederhold. Последний отверждается в течение 4 ч при температуре 120° С или 5 ч при 130° С и характеризуется малой агрессивностью по отношению к синтетическим материалам, из которых выполняются каркасы катушек. Дополнительным условием, вьщвигаемым к пропиточным лакам при производстве электронных устройств, является разложение лака при нагреве паяльником. Этим свойством обладает большинство по-лиуретановых лаков, в том числе и Изополь . Его температура разложения, однако, достаточно высока (350° С). Более низкую температуру разложения (около 220° С) имеет лак 13100 фирмы W. Schwaab, сохнущий в течение 2 ...4 ч при температуре 80 ...120° С. Для изделий с большим временем непрерывной работы при температуре выше 130° С в Польше производится терефталевый лак ТК-5 (до 155° С) и кремнийорганические лаки типа Силак 30 и 40 (до 250° С), отличающиеся прекрасными электрическими свойствами, большой гидрофобностью и отсутствием следов обугливания при повышенной температуре. Их недостатки - большое время отвер.ждения и хрупкость, малая стойкость к действию растворителей. Время отверждения можно до определенной степени сократить, используя катализаторы Т-10, АК-210, АК-104. При многократной пропитке лаками следует между процессами пропитки осуществлять частичное отверж- Таблица 5.3. Свойства лаков, используемых для пропитки ЭРЭ

Примечание. Типы: A-алквдные, F -фенольные, IF - взофталевые, PU - полиурегановые; Si - кремнийорганические, M - модифицированные, PI - полиэфирноимидные. Растворители: К -ксилол, СН - циклогексан, В - беизин, F -фирменный растворитель. ЦО20, Ор20 OfiW 0,012 0,DOS 0,004 0  90 25 30 MHz. Рис. 5.3:. Сравнение традиционных лаков (/, 2, 3) с высококачественным {4): 1 - фенольный, высыхающий при нормальной температуре и предназначенный для пропитки; 2 - печной сушки, используемый для пропитки электрической изоляции; 3 - целлюлозный, высыхающий при комнатной температуре; 4 - высококачественный Q-Max А-27 дение. Более эластичны при высоких температурах некоторые кремнийорганические и полиимидные зарубежные лаки (см. табл. 5:3). Для пропитки изделий с малой нагревостойкостью, в частности высокодобротных катушек, применяют лаки с малыми диэлектрическими потерями, сохнущие при нормальной температуре на воздухе. Эти лаки изготовляются на основе неполярных смол, к ним относится сохнущий на воздухе в течение 30 мин лак Q-Max A-27RF (фирмы Q-Max Сотр. с удельным поверхностным электрическим сопротивлением 1,7 10* Ом, tg б = 10-* и электрической прочностью 8 10 В/см. Эти свойства не изменяются при относительной влажности 98%. Сравнительные характеристики этого.лака представлены на рис. 5.3. Изделия небольших размеров можно пропитывать алкидным лаком Feuchtigkeitsschutzlack 190 (фирмыШеск), который высыхает на воздухе в течение 2 ч. Лак может быть либо бесцветным, либо окращенным в шесть цветов. Вязкость его 40 ...50 Ст (4 10 ...5- 10 mVc), удельное объемное сопротивление (при 20° С) 10 Ом см, после 240-ч пребывания в воде- 10 Ом см, нагревостойкость 135° С. 5.4. пропитка термореактивными смолами Технологические процессы пропитки: 1) окунание или заливка при атмосферном давлении, 2) окунание или заливка в вакууме, 3) окунание или заливка в вакууме с последующим использованием повышенного давления (иногда используется несколько таких циклов), 4) центробежная обработка (композиция вводится в изделия, закрепленные на стенках вращающегося барабана), 5) капельная пропитка (смола каплями вводится в обмотку вращающегося изделия, например микродвигателя). Так называемый тренировочный режим пропитки. Термореактивные пропиточные материалы могут использоватьсй как без растворителя, так и разведенными. В принципе стремятся исключить растворители, так как они создают некоторые трудности. Растворители требуется удалять в процессе отверждения, что не всегда удается достигнуть без появления пор и пустот (это может потребовать повторной пропитки). Растворители могут разрушать материалы, входящие в состав изделия (например, эмаль обмоточных проводов). Несмотря на это без растворителей в общем случае не удается обойтись, так как большинство смол имеет слишком большую вязкость, из-за чего их нельзя непосредственно использовать для пропитки. Пропиточные составы, используемые без растворителей, составляются главным образом на основе эпоксидных, полиэфирных и поли-уретановых смол (табл. 5.4), а в специальных случаях - на базе углеводородных смол. Наиболее распространены эпоксидные составы. Полиэфирные составы используются тогда, когда стремятся к получению малых вязкостей при возможно более низких температурах. Достоинством полиэфирных составов является их низкая цена. Поли-уретановые составы обладают высокой эластичностью после отверждения. , Эпоксидные Составы содержат как основной компонент диановую смолу с малой вязкостью. В Польше смола этого типа называется Эпидан-5 , вязкость ее достигает 800 П (80 Па с). Поэтому чаще используются ее зарубежные аналоги, например Araldit F, Epi-koto 828, DFR 331 и другие, вязкость которых составляег около 100 П (10 Па с). Для уменьшения вязкости при комнатной температуре к композициям добавляются активные растворители (например, глицидовые эфи-ры). Вязкости можно снизить также применением отвердителей с малой вязкостью. К ним относится диметилтетраводород, фталевый ангидрид (ВНМ, Hartler 905). Когда требуется большая нагревостойкость (200° С), используется ангидрид NMA (см. табл. 5.4). Малой вязкости лучше всего достигнуть с помощью составов, содержащих цик-лоалифатические эпоксидные смолы, например двуокись винилцикло-гексана с вязкостью около 0,1 П. Недостатком многих смол этого типа являются большая хрупкость и токсичность. Пропиточными материалами могут служить те же самые композиции, что и для заливки, при условии, что их вязкость в процессе пропитки не превосходит 1 П (0,1 Па с), а время отверждения составляет как минимум несколько часов. Подходят уже упоминавшиеся отвердители ВНМ и NMA, которые характеризуются малой вязкостью при пропитке (менее 1 П), высокой жизнестойкостью при комнатной температуре и быстрым отверждением при повышенной температуре. Это позволяет получить составы со сроком жизни 30 дней при комнатной температуре, имеющих время отверждения несколько часов при температуре выше 100° С. Основными свойствами указанных составов можно управлять изменением количества отвердителя, а также путем добавки растворителя (табл. 5.5). Необходимо, однако, учитывать, что добавка растворителя 1 ... 5 6 7 8 9 10 11 ... 31 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||