| |

|

|

Главная » Книги и журналы 1 2 3 4 5 6 7 8 ... 31 для охлаждения именно этих точек. Опыт показывает также, что вопросы отвода тепла не теряют своей актуальности в новейших конструкциях микроэлектронной аппаратуры, так как плотность упаковки элементов возрастает в ней быстрее, чем интенсивность отвода выделяемого тепла. Следует при этом согласовывать взаимно противоречивые требования: с одной стороны, необходимо обеспечить хорошую электрическую изоляцию, которая гарантировала бы отсутствие пробоя герметизирующего материала, а также отсутствие утечки между выводами [31, 124], что при больншх напряжениях требует соответствующей толщины изоляции; предохранение от влаги при герметизации синтетическими материалами также требует как можно большей толщины диэлектрического слоя. С другой стороны, для наилучшего отвода тепла требуется использование возможно более тонких слоев конструкционных элементов изделия. При разработке герметизации изделий одновременно должны ре-щаться вопросы отвода тепла, для чего необходимо учитывать следующие факторы: теплопроводность герметизирующих материалов; мощность, выделяемую изделием; тепловое сопротивление конструкционных элементов; чувствительность к температуре материалов, из которых выполнены элементы изделия. Анализ этих факторов позволяет определить рабочую, а также предельную температуру тех участков поверхности изделий, которые являются наиболее чувствительными к ее повышению. При отсутствии необходимых данных иногда приходится обращаться к экспериментальному определению распределения температуры. Устойчивость к воздействию температуры материалов, используемых в компонентах большой, мощности, и проблемы проектирования аппаратуры в целом при условии обеспечения минимального теплового сопротивления рассматриваются в специальной литературе [37, 42, 51, 136]. Здесь же рассматриваются лишь некоторые вопросы выбора герметизирующих материалов, обладающих большой теплопроводностью, а также вопросы использования понятия теплового сопротивления при расчете распределения температуры в герметизированном изделии. 3.2. теплопроводность герметизирующих материалов При выборе герметизирующих материалов следует стремиться использовать такие, которые обладают наибольшей теплопроводностью, что, к сожалению, не всегда удается осуществить. К материалу, используемому для герметизации, одновременно предъявляется ряд требований, которые не всегда полностью могут быть выполнены. Лучше всего отводят тепло металлические корпуса, но при использовании в них спая стекло-металл (или стекло-керамика) требуется металл с малым ТКР и наименьшей теплопроводностью. В этом случае выгодно использовать хорошо проводящие тепло корпуса, покрытые материалами с малым ТКР, или медные корпуса с припаянными теплоот-водами, ТКР которых хорошо согласуется с ТКР стекла или керамики. Такие решения, однако, увеличивают стоимость герметизации. Бериллиевая керамика имеет теплопроводность, близкую к металлам (табл. 3.1). Однако она очень дорога и поэтому может быть использована только в аппаратуре специального назначения. Порошкообразная окись бериллия, а также порошки металлов используются также как наполнители для повышения теплопроводности электроизоляционных кремнийорганических вазелинов (табл. 3.1). Таким вазелином заполняются полые герметизирующие металлические и керамические корпуса, покрываются места с большим тепловыделением, а также места сочленения недостаточно гладких поверхностей (рис. 3.1). Минимальную теплопроводность имеют наиболее широко используемые в настоящее время для герметизации синтетические компози- Таблица 3.1. Коэффициенты теплопроводности К материалов, ккал/(м-ч-с°С) Материал К Материал К Серебро Медь Алюминий Дюралюминий Вольфрам Бериллиевая керамика Молибден Латунь Кремний Платина Никель Сталь 0,1С Эпоксидная смола с ВеО Керамика AI2O3 9б7о Fe-Cr28 Высокоуглеродистая сталь Стеатит Ковар Нержавеющая сталь Ре-№52 Fe-Ni42-Сгб Керамика AI2O3 Fe-Ni36; Fe-Ni42 Пирокерам 9606 Эпоксидная смола +80 м. ч. А1, частицы диаметром 0,6 мм Пирокерам 9608 Эпоксидная смола +90м. ч. меди Стекло Vycor 7900 Кварцевое стекло Эпоксидная смолаЧ-80 м. ч. MgO (крупнозернистого) Стекло 7052 (бариево-крем-ниевое) Эпоксидная смола +90м.ч. крупнозернистого песка 360 340 174 136 138 135 126 тОО 25,5 21,6 21,2 20,4 15,0 12,0 11,5 11,5 10,5 9.4 3,1 2,24 1,7 1,35 1,15 1,08 0,95 Стекло пирекс Эпоксидная смола +80 м. ч. АЬОз Эпоксидная смола +40 м. ч. пудры А1 Эпоксидная смола +55м. ч. слюдяной муки Стекло 0120 (натрий-свинцовое) Вазелины кремннйорганиче-ские с окислами металлов Слюда Резина Эпоксидная композиция Эпоксидная смола с АШз Пластмасса Hysel МН-2 Таблетки Ерак Полиимид (Vespel) Полиамид 6 Фенольная смола Кремннйорганическая смола Silgard Тефлон Политрихлорэтилен Полигидрокситер Полиамид 6 со стекловолокном Эпоксидная смола без наполнителя Поликарбонат Полистирол Мнкрошарики фенольные Асбест Эпоксидная смола с 15% фенольных микрошариков Пенополиуретан Воздух 0,94 0,88 0.75 .0,65 0,65 0,60 0,51 0.50 0,50 0,40 0,46 0,40 0,35 0,30 0,23 0,23 0,21 0,21 0,18 0,18 0,18 0,17 0,04 0,036 0,03 0,021 Примечание. Коэффициенты перевода коэффициента К в другие системы единиц даиы в табл. 14.2.

Рис. 3.1. Пример использования кремнийорганических вазелинов с высокой теплопроводностью: / - оболочка; 2 -радиатор; 3 - диэлектрический слой; 4 -внешнее давление; 5 -кремнийорганический вазелин ции. Теплопроводность этих материалов можно увспичить, добавляя в состав наполнители с повышенной теплопроводностью. Наиболее эффективным было бы, очевидно, использование в качестве наполнителей порошков металлов, что, однако, в большинстве случаев невозможно, так как герметизирующий материал играет одновременно роль диэлектрической среды. Наилучшим наполнителем (рис. 3.2) является дорогой ВеО, который при очень малой плотности и хороших электроизоляционных показателях имеет такую же теплопроводность, как и дюралюминий. В большинстве случаев в качестве наполнителей используются AI2O3, SiO.ji, силикаты (кварцевый песок), фарфор (табл. 3.1). Теплопроводность композиции из синтетической смолы и наполнителя зависит от теплопроводности наполнителя, его объемной концентрации в композиции, а также от величины и формы его частиц. Размер и форма частиц наполнителя является основными факторами при определении количества вводимого в композиции наполнителя. Для очень мелкодисперсных наполнителей они действуют в большей или меньшей степени тиксотропно, что увеличивает вязкость жидких композиций и ограничивает концентрацию наполнителя. Концентрация мелкозернистых наполнителей не может пре-вьш1ать 40%, а для тиксотропных наполнителей - нескольких процентов; концентрация крупнозер-

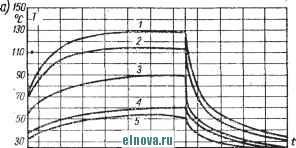

/О го 30 <10 50 60 % Еодержание наполнителя Рис. 3.2. Зависимость коэффициента теплопроводности эпоксидной смолы от концентрации и типа наполнителя нистых наполнителей может доходить до 80%. Чтобы крупнозернистые наполнителей не осаждались, добавляют небольшие количества тиксотропного наполнителя. На рис. 3.3, а показаны кривые роста и снижения температуры на поверхности резистора с номинальной мощностью рассеяния 24 Вт, выделяющего мощность 4 Вт. Резистор залит в цилиндре диаметром 87 мм и длиной 75 мм композицией, содержащей разные наполнители. Обращает на себя внимание то, что разница в значениях максимальных температур в зависимости от вида наполнителя достигает 75° С (кривые / и 5). Рис. 3.3, б иллюстрирует увеличение температуры на поверхности тороидального сердечника диаметром 50/75 мм и высотой 12,7 мм, выделяющего мощносгь 10 Вт при использовании для герметизации композиций с различными наполнителями. Видно, что разница в значениях максимальных температур для композиций с наполнителем (кварцевый песок) и без него возросла с 20° С при номинальной нагрузке до 60° С при удвоении нагрузки.  Ю 30 50 70 90 по 130 150 170 190 210 мин б) 2G5 186 т И5 125 т 59 в5 75 65 55 .5 ?5

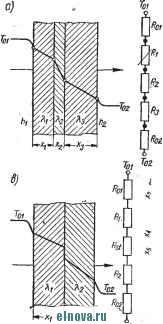

10 за 50 40 so 120 ио 160 180 200 240MUH Рис. 3.3. Влияние наполнителей, содержащихся в эпоксидной смоле, иа температуру герметизированных резистора (а) н тороидального сердечника (б): 1 - 25% слюды; 2 - 50% слюды; 3 - 25% А1; 4 - 40% А1; 5 - 65% кварцевого песка; 6 - без наполнителя 3.3. ТЕПЛОВОЕ СОПРОТИВЛЕНИЕ [19, 31, 124] Для количественного описания переноса тепла от нагретого тела в окружающую среду часто вводят понятие теплового сопротивления по аналогии с переносом электрического заряда. Таким образом, можно говорить о теплоемкости, интенсивности теплового потока, постоянной времени и т. д. Если коэффициент теплопроводности выражается в Вт/ (° С см), а теплопроводность некоторой конструкции в Вт/° С, то тепловое сопротивление этой конструкции можно определить как обратную величину теплопроводности 1А R [° С/Вт]. Аналогом падения напряжения является перегрев АТ, а электрического тока - теплововй поток д. Следовательно, получаем следующие формулы для теплового сопротивления: при переносе тепла за счет теплопроводности R =sAT/q = Ал;/М, (3.1) при переносе тепла за счет конвекции R AT/q VhA. . (3.2) Здесь К - коэффициент теплопроводности в твердой фазе; А - поверхность, нормальная к направлению потока тепла; х - длина пути для теплового потока; /г - коэффициент теплоотдачи при конвекции. Тепловое сопротивление R можно описать зависимостью АТ =RP, (3,3) где АТ - перепад температуры вдоль пути теплового потока, а Р - мощность, рассеиваемая изделием. Аналогия между теплопроводностью и электрической проводимостью настолько велика, что позволяет использовать закон Кирхгофа для оболочек, состоящих из многих слоев. Тепло, излучаемое источником мощностью Р, доходя до наружной оболочки, может проходить через большое число слоев, которые можно рассматривать как оболочки с разным тепловым сопротивлением. Полное тепловое сопротивление от источника тепла до поверхности наружной оболочки или другой внешней поверхности герметизированного изделия называется внутренним сопротивлением R и может быть вычислено для последовательного соединения (рис. 3.4) по формуле , г= 1 1 = 1 а для параллельного сопротивления (рис. 3.4) из выражения . (3.5)  где Ri - внутреннее сопротивление i-ro слоя, через который тепловой поток доходит до оболочки. Когда тепло при прохождении через слой подвергается частичному рассеиванию, то можно воспользоваться зависимостями (3.6) или для параллельного соединения п 1 + 1 где hi, - коэффициент теплоотдачи поверхности, воспринимающей и рассеивающей тепло. Тепловое сопротивление, связанное с отводом тепла конвекцией через внешние поверхности элемента (оболочкой и выводами), называется внешним RlSl.Sl, 124]. Часто говорят о полном тепловом сопротивлении, которое является суммой внутреннего и внешнего тепловых сопротивлений. Если на пути теплового потока имеются соприкасаю-

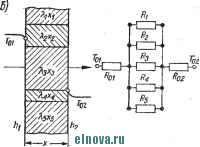

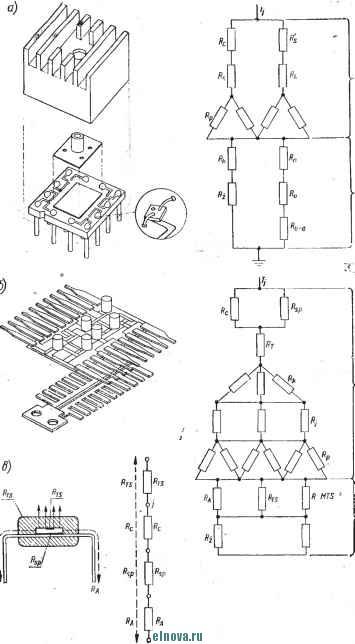

Рис. 3.4. Тепловое сопротивление последовательного многослойного узла (а), параллельного (б), двух слоев с высоким тепловым сопротивлением места соедине- ния (в) и диода, смонтированного с помощью винта с диэлега-рической прокладкой (г): / - винт; 2, 4 - диэлектрическая прокладка; 3 -монтажная плата; 5 - амортизирующая шайба; 6 - гайка; 7 - диод; 8 - зазор Таблица 3.2. Тепловые сопротивления элементов конструкции РЭА Г Элемент Керамическая плата (1,25X1,25X0,62 мм) Клеевой слой из эпоксидной смолы (1,87X1,87X0,05 мм) Клеевой слой из электропроводящей эпоксидной композиции (0,62X0,62X0,025 мм) Полупроводник Si (ИС 0,5X0,5X0,1 мм) Металлическая арматура ИС с 14 выводами Крепежный винт 10-32 с гайкой 7/16 Крепежный винт 10-32 с гайкой 7/16 , покрытый пастой с большой теплопроводностью Контактная поверхность 1 см Fe-Al, Fe-Cu, Cu-Al, Cu-Cu Транзистор в корпусе ТО-18 Транзистров в корпусе ТО-5 Модуль IBM SLT Модуль IBM SLT с наполнителем ВеО 607о по объему Гибридный модуль IBM мощный Модуль Микротек Резисторы различной мощности металлизированные, смонтированные на печатной плате: 0,25 Вт на воздухе 0,25 Вт в вакууме 0,5 Вт на воздухе 0,5 Вт в вакууме 1,0 Вт на воздухе 1,0 Бт в вакууме ИС в пластмассовом корпусе Резистор толстопленочный на подложке АЬОз ИС на керамической подложке с 16 выводами: покрытая кремнийорганическим составом (310 мВт) без покрытия (230 мВт) ИС с 14 выводами, опрессованная: эпоксидной пластмассой кремнийорганической пластмассой 11,2 40,0 40,0 4,3 10...46 0,2... 1,2 0.015...0,1 0,6,..0,5...0,1 100 60 40 35 35 36 79...146 95...214 66...108 82... 176 39-64 57...И2 50...100 35 128 173 59...75 78...91 Примечание. В таблице даны ориентировочные значения теплового сопротивления, так как в цитируемых источниках нет исчерпывающих характеристик элементов. щиеся поверхности, в местах соприкосновения появляется перепад температуры. Тогда говорят о тепловом сопротивлении соединения (см. рис. 3.4), оно зависит от вида соприкасающихся материалов (табл. 3.2), плотности соприкосновения, внешнего давления, чистоты совьещаемых поверхностей. Если давление прижима более 20 МПа (200 кг/см), тепловое сопротивление соединения практически от него перестает зависеть. При шероховатых поверхностях это давление можно уменьшить, используя пасты с большой теплопроводностью (см. рис. 3.1). Сопротивление соединения (контакта) является составной частью внутреннего теплового сопротивления. Пример [147]. Рассчитаем температуру полупроводникового перехода Tj. тепловой поток распространяется в направлении от перехода к подложке за счет теплопроводности. Внешняя поверхность подложки рассеивает во внешнюю среду все тепло, выделяемое переходом: Tj = Ta+hTra + Rs-m Ps +Rc~s Pc+Rj-c Pj.  Рис. 3.5. Примеры тепловых схем герметизированных узлов: а - гибридная ИС с принудительным охлаждением; б - ИС типа Микротек ; в - ИС в монолитном пластмассовом корпусе. Обозначения тепловых сопротивлемий: Rc - полупроводниковая структура, Rs - переход, Rp - подложка. Rk - штырьковые выводы, Rs - металлизированные проводники. Rz - ребра раднатора, Rn - заклепка, Ко -корпус, Ro-o - корпус - окружаюш,ая среда, Кг-прижимная пластина, R p - соединение, Кг - транзистор, Rk - вьтоды, Ка -печатная плата, Rts - пластмасса, Rf - переход где R]-c, Rc-S Rs-m - соответственио сопротивления между переходом и полупроводниковой структурой, между полупроводниковой структурой и подложкой и между подложкой и внешней средой (т. е. Rs-m является внешним сопротивлением Pj, Рс, Ps - соответственно мощности, рассеиваемые переходом, полупроводниковой структурой и подложкой; АГт - прирост температуры охлаждающей среды иа расстоянии S от поверхности оболочки; Та - температура окружающей среды. Внутреннее сопротивление в этом случае равно = Rc -- Rc-s + s. где /?с и Rs - сопротивления полупроводниковой структуры и подложки. В свою очередь, Rc-.Rj-Pc, где Rj и Rc - сопротивления перехода и материала полупроводниковой структуры. Вычисляются также значения Rj, Rc и др. [83-87, 123-126]. В табл. 3.2 приведены значения теплового сопротивления элементов конструкций миниатюрной РЭА, а на рис. 3.5 [87] - тепловые схемы некоторых элементов конструкции РЭА. На рис. 3.5, а изображена гибридная ИС на керамической подложке, охлаждаемая потоком воздуха с температурой Та = 55° С. Сопротивления Rc. Rj, Rs этого узла составляют соответственно 10, 2 и 23°С/Вт, что дает /?1 =1{Я-2-1-23 = 35* С/Вт. Внешнее сопротивление узла R; = 20° С/Вт, рассеиваемая мощность Pf = 0,5 Вт, общая рассеиваемая узлом мощность Рс = Вт. Таким образом, перепад температуры между переходом и внешней поверхностью подложки ATij = PjRv} = = 0,5-35 = 17,5° С, перегрев подложки ATga = RzPc = 20Х 1 = 20° С. Таким образом, температура перехода составляет Tj = Га + Ts j + + Т^а = 55-1-17,5+20 = 92,5° С при максимально допустимой температуре перехода (Се) 100° С. Аналогичные расчеты для узлов типа Микротек с тралзисторами, герметизированными пластмассой, представлены на рис. 3.5, б. Параметры Rj, Rg, i?c (транзистор T092) составляют соответственно 1; 8; 125° с/Вт; = 2б°/Вт; Pj (транзистор T092) и Рс равны 0,042 и 5,2 Вт, аТа= 30° С. R=Rc-rRs+Rj=l25 + 8+l = m° С/Вт, Arj- s = Pj/?u, =0,042.134 = 5,6° С, Ars =Pcz-=5,2.26 = 135,2<C. Таким образом, температура перехода Tj = Та + Tjs + ДТа-а = 30+ +5,6+135,2=170,8° С при максимально допустимой температуре (Si) = 175° С На рис. 3.5, в представлена тепловая схема ИС в монолитном пластмассовом корпусе. Тепло отводится двумя потоками: один проходит через внешнюю оболочку, другой через выводы [85]. Как видно, тепловое .опротивление герметизирующего материала может быть в худшем случае в 10 раз больше, чем тепловое сопротивление выводов. При герметизации синтетическими материалами тепловое сопротивление ИС можно'сильно уменьшить, если разместить* кристалл на плате из бериллиевой керамики, установленной на медном теплоотводе (рис. 3.6) [85].

Рис. 3.6. Герметизация эпоксидной смолой полупроводникового прибора, размещенного на плате из бериллиевой керамики: / - полупроводниковая структура; 2 - пластмасса; 5-медные выводы; 4 - диэлектрическая бериллиевая плата; 5 - медный теплоотвод 4. ПОДГОТОВИТЕЛЬНЫЕ ОПЕРАЦИИ, ПРЕДШЕСТВУЮЩИЕ ГЕРМЕТИЗАЦИИ 4.1. очистка поверхности [25, 26. 40 , 41] Перед герметизацией необходимо очистить поверхности изделия от посторонних веществ. Следовало бы, правда, так организовать процесс производства, чтобы на поверхности элементов не появлялись какие-либо загрязнения, но это не всегда возможно. Кроме того, следует учитывать время хранения изделий от момента выполнения предшествующих операций до их герметизации. В течение некоторого времени на поверхности изделия может адсорбироваться влага, осаждаться пыль и т. п. Кроме того, на поверхности изделий часто бывают загрязнения, оставшиеся от предьщущих технологических процессов, например, после нанесения флюсов для пайки, химической обработки, термообработки и т. д. Загрязнения ухудшают электрические параметры герметизированных элементов, вызывают коррозию, замыкания, затрудняют процесс герметизации и снижают его эффективность. Основные виды загрязнений - это жир, пыль, смазка, минеральные масла, припои, окислы, механические примеси, поддающиеся растворению и удалению в растворителях, воде или в водных растворах. Достаточно эффективным средством удаления многих загрязнений является использование водных растворов детергентов или алколлоидных соединений с последующей промывкой в деионизованной воде. Так как достаточно просто не удается полностью удалить с изделий следы воды, присутствие которой в герметизированном узле особенно вредно, эти растворы редко используются в операциях очистки, предшествующих герметизации. Растворители (табл. 4.1) и растворы, используемые для очистки поверхностей, можно разделить на три группы. 1. Гидрофобные: неполярные жидкости (бензин, ксилол, трихлор-этилен, четыреххлористый углерод), которые хорошо растворяют другие неполярные соединения (силиконовые смазки, парафины), но не растворяют полярные соединения и окислы. 2. Гидрофильные: полярные растворители (ацетон, спирт, вода, водные растворы и т. п.), хорошо растворяющие окислы и другие полярные соединения. 3. Гидрофобно-гидрофильные: смеси растворителей двух первых групп (например, спирт с бензином), растворяют оба вида загрязнений. Не существует, однако, растворителя, который мог бы освобождать от всех загрязнений. Поэтому часто используются более сложные методы очистки, например, в парах растворителей, многоступенчатая очистка, последовательная очистка в нескольких растворителях и т. п. Основная трудность заключается в том, что изделия, особенно радиоэлементы, состоят из материалов с различной стойкостью к воздействию растворителей и различной нагревостойкостью. Поэтому перед выбором оптимальной технологии очистки следует, во-первых, учитывать, какие загрязнения находятся на поверхности элементов и ка- 1 2 3 4 5 6 7 8 ... 31 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||