| |

|

|

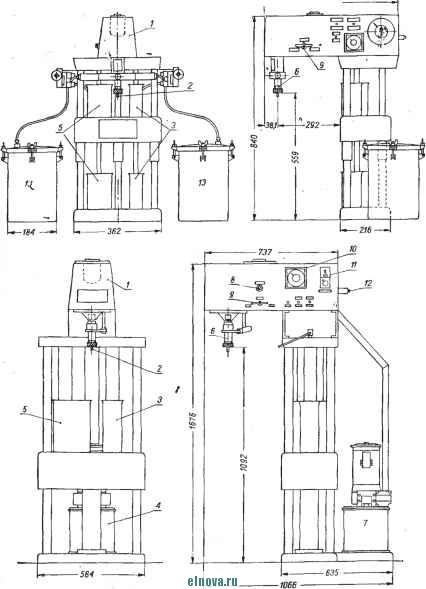

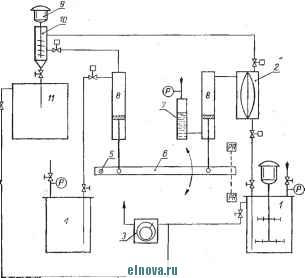

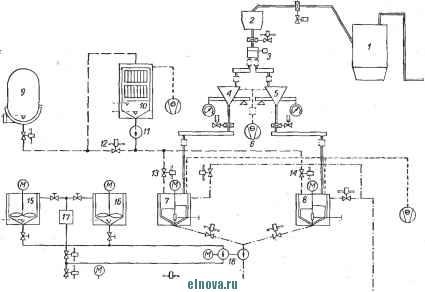

Главная » Книги и журналы 1 ... 22 23 24 25 26 27 28 ... 31  Устройство типа Гидродиспенсер с мембранными насосами выпускается серийно ДЛЯ-нужд электронной промышленности многими фирмами. Эти автоматы могут дозировать композиции с вязкостью от минимальной до 7 10* сП, содержащей наполнители с наиболее ярко выраженными абразивными свойствами. Минимальное время жизни композиции 5 с, объем дозы 0,5...4000 см, производительность 200... 7000 г/мин. Схема устройства типа Гидродиспенсер в двух фазах работы показана на рис. 13.10. В первой фазе сжатый воздух подает смолу и отвердитель из питающих резервуаров в дозирующие цилиндры, разделенные эластичной мембраной. С одной стороны мембраны находится дозируемый компонент, а с другой-масло с малой вязкостью. Два поршня, связанные с общей тягой, вытесняют масло из цилиндра в масляную часть дозирующего цилиндра. Масло, в свою очередь, давит на мембрану, которая из другой части дозирующего цилиндра вьщавливает в смесительную камеру нужное количество компонента. Пропорция компонентов (отвердителя и смолы) зависит от места крепления поршней на общей тяге. Пропорция компонентов устанавливается с погрешностью до 0,5%. После одновременной подачи обоих компонентов в смесительную головку они моментально перемешиваются и вьщавливаются в подставленное изделие. Устройство для одновременной заливки и пропитки [11]. Многие изделия по условиям защиты от климатических воздействий должны  Рис. 13.9. Установка с мембранным насосом для смешения и дозирования компонентов герметизирующей композиции: / - резервуар со смолой; 2 - мембранный насос; 3 - вакуумный насос 4 - резервуар с от-верднтелем; 6 - ось; 6 - штанга .регулировки пропорции компонентов; 7 - масляный резервуар; 8 - мерные цилиндры; 9 - двигатель; 10 - смесительная камера; 11 - камера избытка массы  Рис. 13.10. Схема дозирующей установки типа Гидродиспенсер (Hydrodyspenser): / - подача сжатого воздуха; 2 - манометры; 3 - основной воздушный клапан; 4 -регулятор высокого давления; 5 - регулятор низкого давления; 6 - штанга регулятора пропорции компонентов; 7 - цилиндры; 8 - мембрана; 9 - клапан снсатого воздуха; 10 - масляные резервуары; - клапан; 12 - пиевмодвигатель; 13 - смеситель с дозатором; 14 - резервуары с компонентами; 16 - мембранный насос; Л - воздух высокого давления; В -воздух низкого давления; С - отвердитель; £) -смола: Е - масло подвергаться пропитке и герметизации. В некоторых случаях оказывается возможным объединить эти операции, проводя заливку изделий в формах, помещенных в вакуумных автоклавах. Оборудование, предназначенное для пропитки и герметизации катушек строчных трансформаторов, показано на рис. 13.11. Процесс начинается с размещения катушки на монтажной панели. Затем весь процесс, за исключением периодической чистки аппаратуры и смены монтажной панели, на которой располагаются заливаемые катушки, происходит автоматически в соответствии с запрограммированным циклом. Устройство имеет два одинаковых резервуара для заливки и пропитки и две дозирующие системы. В то время как в одной половине оборудования производится смена монтажной панели, в другой проходят процессы пропитки и заливки. Заливка может происходить одновременно в обеих половинах оборудования. Оборудование может дозировать порции композиции 3...120 см . Автоматическая термосистема поддерживает заданную температуру, что обеспечивает наименьшие вязкость и время желатинизации композиции. Ход технологического процесса следующий. Включается смеситель, терморегулятор устанавливается на заданную температуру, после чего автоматически включается насос. По достижении требуемой температуры включается вакуумная система и переключателем выбирают одну из восьми программ. При нажатии пусковой кнопки включаются дозирующие насосы и открываются клапаны, приводятся в действие смеситель и реле вьщержки времени смешения и желатинизации. После установления требуемого уровня композиции в смесителе спе- Таблица 13.2. Устройства для капельной пропитки

циальный зонд выключает дозирующий насос. В это время в резервуар помещают монтажную панель с катушками, о чем сигнализирует специальный датчик. Когда закрывается резервуар с катушками, открывается клапан цакуумной системы и происходит удаление воздуха из резервуара. Продолжительность смешения и удаления газов из композиции и катушек в резервуаре определяется реле времени. После удаления газов из композиции вакуум в смесителе с композицией нарушается и начинается заливка катушек. После заливки одной катушки монтажная панель поворачивается примерно на 10° и заливается следующая катушка. После заливки катушек через заданное время, необходимое для удаления газов, реле времени открывает клапан, устраняющий вакуум в резервуаре. Резервуар открывает-  Рис. 13.11. Установка для полуавтоматической заливки и пропитки изделий: / - смеситель со смолой; 2 - отвердитель; 3 - ускоритель; 4 - дозирующие насосы: 5 - дозирующие клапаны; 6 - смеситель композиции; 7 - дозирующая головка; 8 - вакуумный автоклав, в котором происходит заливка; 9 - растворитель; 10 - фильтр; 11 - 1слапан; 12 - манометры; 13 - клапан; 14 - вакуумный насос; 15 - щиток управления; 16 - насос ----ващм нспотштть---с ноги --г- открЯшлепь-----смогал-наполнитель

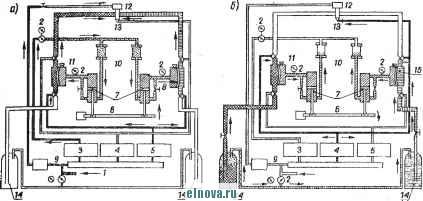

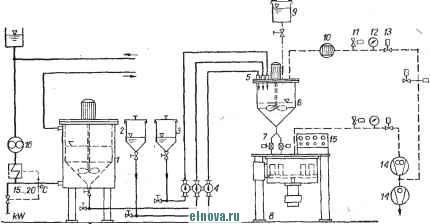

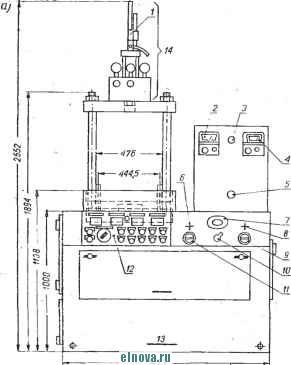

4t Рис. 13.12. Схема устройства для заливки смолой, температура плавления которой превышает 20° С: 1 - резервуар с наполнителем; 2 - приготовление наполнителя; 3 - разделитель; 4 и 5 - обогреваемые резервуары: 6 - вакуумный насос; 7 и S - смесители; S - обогреваемый резервуар со смолой; 10 - удаление газов, - дозирующий насос; 12, 13. 14 - клапаны; IS. 16 - смесители отвердителя; 17 - окончательное удаление газов; 18 - дозирующие насосы; 19 - проход-нон смеситель (дозирующая головка); 20 - заливочная камера   Рис 13 13. Автомат РЬ535 для капельной пропитки роторов (а) и FI-545 для пропитки статоров (б) (фирма Micaiil) ся, и цикл может быть повторен. Если время желатинизации меньше времени заливки катушек, процесс прерывается и включаются световой и звуковой сигналы. Другая система подобного типа изображена на рис. 13.12. Капельная пропитка вытеснила другие технологические процессы пропитки роторов и статоров электродвигателей малой мощности. Из-за большого количества типов таких электродвигателей технологическое оборудование их также очень разнообразно, и описать его невозможно в рамках настоящей книги. Поэтому ограничимся сводкой технических параметров некоторых, наиболее интересных видов оборудования (табл. 13.2). На рис. 13.13 дан пример такого оборудования. 13.3. ОБОРУДОВАНИЕ ДЛЯ ГЕРМЕТИЗАЦИИ ИЗДЕЛИЯ ЛИТЬЕМ ПОД ДАВЛЕНИЕМ (ОПРЕССОВКОЙ) Прессы. Для герметизации опрессовкой необходимы специальные прессы, позволяющие очень точно регулировать давление и время прессования. Прессы оборудованы загрузочными камерами, плитами с подогревом (нагреватели уже нет надобности помещать в форме), толкателями и т. д., благодаря чему значительно упрощается конструкция пресс-форм и снижается их стоимость. Такие прессы имеют две независимые гидросистемы: одна для смыкания пресс-формы, а другая - для нагнетания массы. Благодаря низкому давлению прессования сила усилия смьоония пресс-формы может быть относительно невелика 50...500 кН (5... ...50 тс), а усилие нагнетания пластмассы может составлять от нескольких сотен ньютонов-до десятков килоньютонов. Смьп<ание пресс-формы происходит в два этапа: сначала быстро, а затем с замедлением, чтобы не повредить обе части пресс-формы. При мелкосерийном производстве пресс-формы делают из сплавов алюминия, что значительно снижает трудоемкость их изготовления. Весь цикл, за исключением пуска, происходит автоматически, что обеспечивает высокую произво-дительность^ процесса. Размерь! :и' масса прессов невелики. Только некоторые конструкции достигают высоты свыше 3 м (табл. 13.3). На рис. 13.14, с показано устройство пресса, предназначенного для крупносерийного производства; усилие смыкания пресс-формы составляет 280 кН. На рис. 13.14, б показан пресс на 500 кН. Для увеличения производительности при обработке крупногабаритных изделий используются прессы с подвижными столами (например, Danie]s-12T) и двумя одинаковыми нижними половинками пресс-формы. Когда одна находится под прессом и идет опрессовка изделия, в другой происходит загрузка и извлечение изделия. В специальных прессах предусмотрен подогрев таблеток из герметизирующего материала токами высокой частоты (100 кГц), что повышает производительность процесса на несколько десятков процентов. В ряде случаев прессы могут быть оборудованы устройствами для удаления воздуха из гнезд пресс-форм после ее смыкания, что значительно уменьшает опасность появления пор, пузырьков воздуха и дру-  1473  Рис. 13.14. Схема 28-тонного пресса фирмы Hull (а) и 50-тонный пресс этой же фирмы: / редуктор скорости опрессовки; 2 - регулятор и индикатор температуры плит; 3 - перегрев масла; 4 - индикатор температуры; 5 - индикатор скорости смыкания плит; 6 - клапан смыкания плит; 7 - клапан опрессовки; - регулятор клапана опрессовки; S -регулятор давления смыкания плит; 10 - контроль давления смыкания плит; -регулятор силы смыкания; 12-панель регуляторов мощности; IS - масляный 5 резервуар; li - прибор подачи массы Таблица 13.3. Характеристики прессов

Вместе с гидросистемой. - Вместе с подвижным столом. ГИХ дефектов в герметизирующей оболочке, гарантирует качественную герметизацию изделий любой сложной формы. Удаление воздуха происходит через собирающий канал в плоскости разъема пресс-формы. Опрессовка в пресс-форме, из которой удален воздух, сокращает время отверждения герметизирующего материала. Устройства для зачистки. Под зачисткой подразумевается операция удаления облоя. Эту операцию выполняют вручную путем вальцовки, с помощью ультразвука и т. п. Наиболее производительным оказывается использование струи абразивного порошка, создаваемой сжатым воздухом. В качестве абразивного материала используются порошки с размером зерен 0,5... 1,0 мм из синтетических материалов (поликарбонат, полиамид и т. п.),порошки из помола твердых зерен и мякоти разных плодов, стеклянные шарики, а также смесь этих материалов. для опрессовки элементов

Для зачистки используется как полуавтоматическое, так и автоматическое оборудование [73]. Зачистка производится перед извлечением изделий из загрузочной рамы; изделия, монтируемые на ленте выводов, зачищают перед ее расчленением. Примером полуавтоматического устройства, предназначенного для зачистки изделий, является модель SBP/40E фирмы Guyson (рис. 13.15). В герметичной камере находятся два распыляющих сопла, управляемые ножным приводом. Изделия на загрузочной плите или в ином держателе вставляются через окно, находящееся на передней панели устройства. Максимальные размеры рамы 500 X 425 X 29 мм. Над соплами имеются отсосы, втягивающие избыток порошка. Рамы укреплены в специальном держателе и во время загрузки передвигаются из конца в конец камеры. Скорость перемещения можно изменять в нределах-0,3...6 м/с. В течение всего рабочего цикла сопла, одно из которых распыляет порошок снизу, а другое сверху, движутся поперек камеры со скоростью 1 м/мин, причем это движение согласуется с движением загрузочной рамы. Поэтому вся поверхность рамы оказывается в зоне действия сопел. Интенсивность очистки регулируют изменением скорости движения загрузочной рамы. Роль рабочего сводится к закреплению рамы и включению оборудования. Затем цикл выполняется автоматически; по его окончании зажигается сигнальная лампа. Это устройство устанавливается вблизи пресса, поэтому может обслуживаться тем же человеком в то время, когда в пресс-форме происходит отверждеяне массы. Таким образом, трудоемкость зачистки ничтожно мала. Время зачистки составляет около 1 мин, что обеспечивает производительность до нескольких тысяч изделий в час. Устройство &ВР/40Е имеет следующие характеристики: Внешние размеры Входное отверстие для вставления .чагрузочной рамы Потребление воздуха Емкость резервуара для абразивного порошка 1210X1390X1600 мм 787X50 мм. 152X304 мм 1,13 м'/мин при давлении 7 атм 25 кг Если один человек не в состоянии одновременно выполнять операции опрессовки и зачистки, целесообразно использовать автомати-  Рис. 13.15. Полуавтомат фирмы Guyson для зачистки облоя, модель SBP/40E 252 1 ... 22 23 24 25 26 27 28 ... 31 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||