| |

|

|

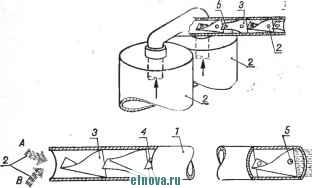

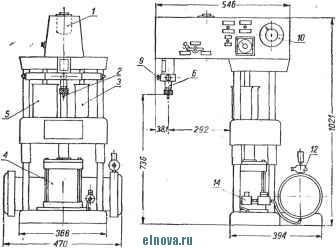

Главная » Книги и журналы 1 ... 21 22 23 24 25 26 27 ... 31   Рис. 13.3. Устройство для перемешивания композиции типа Static mixer: / - труба; 2 -вход; 3 -лопатка; 4 -соединение лопаток; 5.-отверстия в лопатках КОМПОЗИЦИИ. В автоматах для заливки такие устройства применяются обязательно. Интересная конструкция смесителя изображена на рис. 13.3. Особенностью его является отсутствие подвижных частей. Устройство предназначено для непрерывного перемешивания композиции при весьма малом перепаде давления. Компоненты композиции Л и В по-. ступают на вход устройства, а затем перемешиваются лопатками из тонкой жести с одним или несколькими отверстиями. Ширина лопаток равна диаметру цилиндра, а длина составляет 1,25... 1,5 диаметра. Угол скручивания лопаток 60...210°, величина его зависит от вязкости составных частей композиции. Лопатки установлены так, что концы соседних лопаток составляют между собой угол 30... 150°. Целесообразно соседние лопатки соединять. Механизм перемешивания заключается в следующем. Первая лопатка разделяет подаваемую по трубе / массу на два потока, содержащие оба компонента, и придает ей двойное вращательное движение, причем часть массы вблизи стенок трубы движется быстрей, чем в центре. Два потока, достигающие второй лопатки, могут считаться почти однородными, но они снова разделяются надвое и подвергаются дальнейшему перемешиванию. Процесс повторяется столько раз, сколько лопаток установлено в трубе. В серийном оборудовании число лопаток колеблется от 15 до 27 (табл. 13.1). Следующие одна за другой лопатки могут иметь разное направление закручивания (право-или левостороннее). Чередование лопаток с одинаковым направлением закручивания может быть регулярным (например, каждая вторая, третья, четвертая и т. п.) или нерегулярным (статистическим). Лопатки прилегают к внутренней поверхности трубы и делят ее на две части с одинаковым сечением, что обеспечивает равномерность потока вдоль всей трубы, исключает возможность возникновения мертвых зон, в которых задерживались бы сгустки перемеши- Таблггца 13.1. Характеристики смесителей типа Static mixef фирмы Kenics Corp.

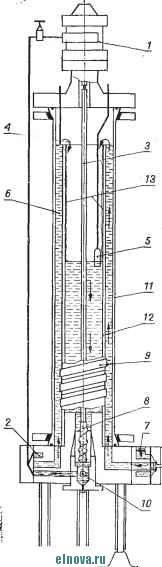

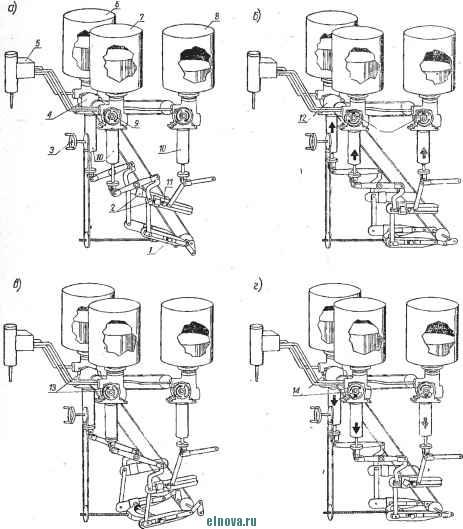

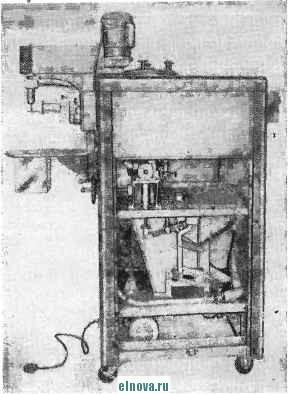

ваемой композиции. На конце трубы дополнительно помещается не сколько сит. Все устройство может, быть изготовлено из простых элементов: трубы (например, из полиэтилена, алюминия или стали) и ряда соединенных между собой лопаток. В состав оборудования для герметизации входят устройства для удаления газов из композиций или входящих в них компонентов. Наиболее простым устройством такого типа является вакуумная камера, которая может подогреваться для улучшения действия. Дальнейшее повышение эффективности оборудования можно получить, разместив композиции в плоских ваннах. Когда существует опасение, что в композиции может повторно при заливке растворяться газ, этот процесс выполняется в той же самой сушильной системе для удаления газов (см. рис. 9.3). При серийном производстве применение вакуумной сушильной системы неудобно и малопроизводительно. Требуется обо рудовапио с большой производительностью и непрерывным действием. Таким оборудованием являются колонки разного типа для удаления газов. На рис. 13.4 изображена колонка, выпускаемая специально для электронной промышленности. Она может использоваться совместно с любым оборудованием для герметизации. Если в мешалке отсутствует система отсоса газов, то колонки подключаются между резервуа or.i с компонентами и дозирующей системой. В другом случае газ удаляется из уже перемешанной композиции при подключении колонки nei ед дозирующей головкой. Это возможно только в случае, если ксьшсзн-ция при температуре обезгаживания имеет достаточно большой сро.к жизни. Схема работы колонки показана на рис. 13.4. Введенная через клапан 7 композиция заполняет полость 6 между двумя коаксиальными алюминиевыми трубами и 12 до верхнего конца внутренней трубы 12. В этой полости постоянно поддерживается разрежение. Жидкая композиция, переливающаяся через верхний край внутренней трубы.   Рис. 13.4. Колонка для удаления газа из герметизирующих композиций: 1 - пиевмодвигатель; 2 - клапан внутренний; 3 - вал; 4 - уровень перелива; 5 - датчик уровня жидкости во внутренней трубе; 6 - внешняя полость; 7 - входной клапан; S - червячный насос; 9 - цилиндрический нагреватель; W - отвод; П - внешняя трубка; 12 - внутренняя труба (перегородка); 13 - стекающая по степке смола стекает тонким слоем по внутренней стенке трубы примерно до половины ее высоты. В стенке внутренней трубы находится нагревательный элемент 9, который подогревает композицию, стекающую по стенке трубы и собирающуюся в ее нижней части. Действие вакуума и тепла позволяет удалить до 94% газов, которые немедленно выбрасываются вакуумным насосом в атмосферу. Когда композиция в пространстве между трубами достигнет зонда 5, подача ее автоматически прекращается перекрытием клапана 7. Свободная от газов композиция с помощью насоса с червячным винтом 8 вводится в герметизирующее оборудование. Насос приводится в действие пневмодвигателем /. При перерыве в процессе герметизации композиция с помощью клапана 2 может подаваться на вход колонки. Такая циклическая очистка используется и в том случае, когда однократное удаление газов оказывается недостаточным. Зонд контролирует подачу массы в колонку. При отсутствии резервуара с композицией воздух попадает в колонку и приводит в действие звуковой сигнал, оповещающий о необходимости пополнения запасов композиции. В то же время клапан. 7 закрывается, что вызывает циклическую циркуляцию композиции в колонке и удаление воздуха. Типовая колонка имеет производительность 4 кг/мин, а ее масса составляет 100 кг. 13.2. АВТОМАТИЧЕСКИЕ УСТРОЙСТВА ДЛЯ ГЕРМЕТИЗАЦИИ И ЗАЛИВКИ ЖИДКИМИ КОМПОЗИЦИЯМИ [45, 111] Устройства для дозирования с дозирующими поршнями. Для дозирования композиций в малых количествах при двух-, трех- и четырех-компонентных составах как при массовом, так и при крупносерийном производстве изделий могут использоватся устройства с дозирующими поршнями, которые применяются в автоматах типа Triplematic (Трип-лематик), производимых фирмой Hardman (США) и J. Ваег (ФРГ). Эти устройства дозируют компоненты в необходимых количествах, обезгаживают их в случае необходимости, перемешивают и дозируют композицию требуемыми порциями. Схема работы автоматов такого рода представлена на рис. 13.5. Компоненты под действием силы тяжести вытекают из резервуаров через трехканальный клапан и попадают в дозирующие цилиндры подающих насосов в количествах и пропорциях, определяемых длиной хода поршней, которые механически сопряжены с клапанами. При переключении клапанов поршни, двигаясь обратно, вытесняют компоненты из дозирующих цилиндров в головку, смешивающую компоненты и дозирующую композицию. Головка соединена с каждым из цилиндров отдельным трубопроводом. Одновременно поршни, перемещаясь, образуют емкости определенного объема, наполняемые новыми порциями компонентов, а в головке перемешивается предыдущая порция компонентов, происходит гомогенизация и дозирование композиции для заливки герметизируемых изделий. Пропорции дозируемых компонентов регулируют поворотом вала, который изменяет ход поршня. Весь цикл длится несколько секунд, так что можно дозировать композицию с очень коротким временемжизни. Число дозирований  Рис. 13.5. Оборудование типа Триплематик (Triplematic): а - устройство, готовое к дозированию; б - поршни перемещаются вверх, компоненты подаются в смесительную камеру; в - поршни достигли верхнего положения и подали порцию в смесительную камеру, клапаны закрыты; г - поршни перемещаются вниз, клапаны резервуаров открыты, смола поступает в цилиндры насосов I - устройство регулирования дозы; 2 - регулятор соотношения смолы и отвердителя; 3 - регулятор величины дозы; 4 - поворотный loianan закрыт; 5 - смесительно-дозирующая головка; - отвердитель; 7 - смола 1; S -смола 2; 9 - клапаны закрыты; /О -поршни дозаторов; 11 - регулятор соотношения смол 1 и 2 /2 - поворотные клапаны в смесительной камере открыты; /3 - поворотные клапаны закрыты; W-поворотные клапаны открыты в сторону резервуара может колебаться от 15 до 100 мин~. Длительная работа, в процессе которой перерабатываются десятки тонн композиции с наполнителем, не приводит к износу поверхностей оборудования и изменению пропорций компонентов в дозируемой композиции. Композиция просачивается в щели между цилиндром и поршнем, а также в подвижные соединения клапанов, причем последние самоочищаются при каждом ходе. Необходимым условием хорошей работы оборудования является уплотнение всех подвижных соединений, а также постоянная скорость подачи koml-позиции дозирующей системы и точность выдержки клапанов в открытом и закрытом состояниях. Примерами оборудования такого типа являются следующие автоматы. 1. Триилематик-600 тип И (рис. 13.6). Предназначен для дозирования двухкомпонентных композиций. Позволяет формировать дозу 0,09...50 см* со скоростью 15... 100 циклов мин . Пропорция компонентов регулируется от 1 : 1 до 1 : 100. Объем смесителей головки изменяется ступенями 8, 18, 24, 30 см и т. д. Объем резервуаров 20 л. 2. Триплематик-600 тип П1. Подобен предыдущему, но служит для дозирования трехкомпонентных композиций. Объем дозы изменяется  Рис. 13.6. Дозирующий автомат типа Триплематик-600 с пределах U,15D,../U СМ , СКОриичп дидириюапи мин' при тех же отношениях компонентов. 3- Триплематик Микро-700. Применяется для дозирования 2-ком-понентных композиций от 0,05 г ± 1 % (± 0,0005 г) до 1 г со скоростью 72 цикла в минуту. Композиция в резервуаре может находиться под вакуумом либо при повышенном давлении. Процесс удаления газов и дозирования может протекать одновременно, благодаря чему из композиции удаляются пузырьки. Пропорции компонентов изменяются заменой дозирующих цилиндров. 4. Микропомпа типа 1100 Micro Shot Metering Рошр. В зависимости от размеров цилиндра может дозировать очень малые величины доз 0,002...0,02 см или 0,067...0,675 см при 30...70 циклах мин-i. Число циклов и доза устанавливаются вручную. В зависимости от вязкости композиции помпа может быть снабжена разными дозирующими наконечниками, в том числе и от медицинских шприцев. Температура работы прибора регулируется. Помпа снабжена резервуаром для смолы емкостью 9 л, в котором в случае необходимости можно создать вакуум или давление. Устройство имеет размеры 600 X 650 X 350 мм . Приборы Триплематик оборудованы приспособлениями, которые улучшают качество их работы. Это прежде всего электромагнитное устройство для мгновенного прекращения подачи композиции с удалением последней капли , которая может попасть в герметизируемое изделие. Другое приспособление предотвращает желатинизацию композиции в смесительной головке. Если перерыв в работе установки больше времени желатинизации, это приспособление перекрывает клапан, подающий отвердитель, и очищает головку несколькими порциями смолы без отвердителя, удаляя загустевающую композицию. Смола без отвердителя, поступающая в головку, до начала нового цикла работы может находиться в ней в незагустевшем состоянии. После включения оборудования смола вытесняется композицией и через 20 с оборудование готово к работе. Другим способом борьбы с желатпнизацией композиции является подача в головку новой порции композиции через интервал времени, меньший времени желатинизации. Кроме того, имеется приспособление для промывки дозирующей системы растворителем. Устройства с подвижными резервуарами для дозирования композиций, содержащих абразивный наполнитель. Для приготовления малых доз двух- и многокомпонентных композиций с наполнителями, обладающими сильным абразивным действием, используются очень простые устройства с неподвижным нагнетающим цилиндром (рис. 13.7) У такого устройства нет дозирующих насосов в смесительной и дозирующей системах. Единственный подвижный элемент - это дозирующий резервуар, ход которого составляет около 0,025 мм/см , так что его износ практически может не приниматься во внимание. Такие подвижные элементы, как гидропомпы, размещаются в масляной магистрали и, следовательно, не подвергаются воздействию композиции с абразивным наполнителем. Работает устройство следующим образом. В резервуарах, смонтированных на подвижных плитах, находятся дозируемые компоненты. в верхних частях резервуаров помещены дозирующие тлищры, которые соединены со смесительной головкой трубопроводами, подающими дозированные компоненты. Движение плит с резервуарами вверх приводит к погружению поршней и выдавливанию через трубопровод, соединяющий цилиндр с дозирующей головкой, компонентов в объеме, соответствующем перемещению резервуара. Отношение площадей поршней в отдельных цилиндрах определяет пропорцию дозируемых компонентов. Дозируемый объем регулируется с помощью автоматического клапана, дозирующего количество масла в гидравлической системе, поднимающей плиту на строго определенную высоту при каждом цикле дозирования. Дозирование масла и перемещение плиты вверх происходит с погрешностью 1 % и с той же ошибкой дозируются компоненты композиции. В момент, когда вся масса^компонентов израсходована, резервуары наполняются заново из запасных резервуаров, где онп находятся при повышенном давлении. Смесительная головка - это единственное место, где может наступить желатинизации композиции. Если в работе устройства возникают перерывы, головка автоматически прополаскивается растворителем, подаваемым сжатым воздухом. Резервуары с растворителем и сжатым воздухом соединены трубопроводом через тройник с дозирующей системой. Фирма Hull производит три вида дозирующих полуавтоматов (рис. 13.8), действующих по описанному выше принципу. Параметры их следующие: Параметры Диапазон допустимой кости, сП Доза, см Масса, кг Модель 27 PDA 10...2,5-105 0,25...50 72 Модель 27 PDM от 0,25 I 75 Модель 26 PDH 10...5-105 10...2-10 Модель 27 PDA является самой портативной. Она предназначена для заливки малогабаритных изделий композициями с большим содержанием наполнителя. Цилиндр, поднимающий плиту с подвижными резервуарами, находится непосредственно под ней. Резервуары наполняются вручную или автоматически из запасных резервуаров емкостью 2,5; 5; 10; 15 и 30 л, которые в случае необходимости могут быть предварительно подогреты. В этих же резервуарах производится гомоге- Рис. 13.7. Гидравлическая схема дозирующей установки с подвижными резервуарами: / - плита, поднимающая дозирующие резервуары; 2 - запасные резервуары; 3 - поршни; 4 - клапаны, через которые компоненты подаются к головке; 5 - смеси-тельно-дозирующая головка; 6 - двигатель смесителя; 7 - подача сжатого воздуха; 8 - трехходовые 1слапаны промывочной системы; 9 - резервуар с растворителем  низация композиции. Доза устанавливается регулятором цикла или единовременно с помощью педали. Модель 27 PDM позволяет проводить заливку как малогабаритных, так и крупных изделий, заливка может быть непрерывной, в этом случае устанавливается максимальная доза 200 л. Устройство можно применять для заливки композициями с малой и средней вязкостью, в которых отсутствуют осаждающиеся компоненты. Предусмотрены запасные резервуары с компонентами (емкостью 20...270 л), из которых композиция под давлением подается в основные резервуары, когда они оказьшаются опорожненными. Устройство имеет две пары дозирующих резервуаров. Наполнение одной пары вызывает движение плиты и выдавливание смолы и катализатора из другой пары резервуаров. Когда одна пара резервуаров заполнена, автоматический переключатель изменяет направление подачи в четырехканальном клапане и компоненты из запасных резервуаров поступают во вторую пару опорожненных резервуаров. При этом дозирование в смесительной камере происходит из первой пары резервуаров. Модель 26 PDH является самой крупной. Приспособлена она для непрерывной работы с композициями, которые содержат много абразивно действующего наполнителя. Позволяет осуществлять дозирование со скоростью 4,5 л/мин. Устройство оборудовано 6-тонным прессом, обеспечивающим эту скорость. Все детали рассматриваемых устройств, соприкасающиеся с композицией или ее компонентами, выполняются из нержавеющей стали или тефлона. Дозирующая головка оборудована приспособлением для выдавливания последней капли при подаче запрограммированной дозы. Приспособление для промывки растворителем позволяет заменить смолу в течение 15 мин. При изменении пропорции компонентов заменяется меньший (т. е. более дешевый) цилиндр, дозирующий катализатор. Дозирующие резервуары имеют возможность подогревать компоненты до 125° С и могут быть снабжены также приспособлением для удаления газов. Устройство с мембранным дозирующим насосом. Чтобы избежать абразивного действия минеральных наполнителей, в заливочных композициях можно применять устройства, в которых дозирование и движение компонентов происходят под действием мембранных насосов. При этом медленный износ мембран не вызывает изменения режима работы устройства. На рис. 13.9 изображена схема дозирующего устройства, в котором заливка изделий происходит в вакууме. Следует отметить, что в этом случае затрудняются автоматическая загрузка изделий и их серийное производство. Поэтому газы из композиции стремятся удалить в самом устройстве или непосредственно перед загрузкой в устройство. Обезгаживание изделий должно происходить в вакуумной камере на последней операции прохождения изделий на конвейере. Зти условия могут быть выполнены, если время жизни композиции достаточно велико, но так, чтобы последняя операция не увеличила существенно ее вязкости. Часто для удаления газов из компонентов используются ранее описанные колонки. Рис. 13.8. Схема установки типа . Блендмастер: / - резервуар с растворителем: 2 - дозирующее сопло; 3 - резервуар с катализатором; 4 - гидравлический цилиндр; 5 - резервуар со смолой; 6 - смесительная камера; 7 -устройство питания гидросистемы; 8 - регулятор давления воздуха; 9 - регулятор промывки растворителем; /О-регулятор цикла дозирования; И - регулятор интенсивности смешения; 12 - подводка сжатого воздуха; IS - запасные резервуары; /4 - регулятор скорости подъема плиты   1 ... 21 22 23 24 25 26 27 ... 31 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||