| |

|

|

Главная » Книги и журналы 1 ... 20 21 22 23 24 25 26 ... 31 п. ГЕРМЕТИЗАЦИЯ ПЕНОПЛАСТАМИ 12.1. ОБЛАСТИ ПРИМЕНЕНИЯ i ерметизация п-пастмассами с малой плотностью (пенопластами) используется [121], когда необходимо: 1. Создать тепловую изоляцию изделия или его части от воздействия тепла, излучаемого другими изделиями большей мощности. 2. Обеспечить временную защиту и.зделия от воздействия высоких или низких те)инератур окружающей среды. 0,45 0,30 0,15 -0,003 -0,002 -0,001 - О - 13 - ,2

З.Свесги к минимуму влияние герметизируюшего материала на электрические свойства изделия. Пенопласты, особенно неполярные, имеют tg б и е,., приближающиеся к параметрам воздуха. Благодаря этому паразитные емкости и потери, возникающие за счет такого покрытия, весьма малы. Точно так же малы изменения tg 6 и f,. в зависимости от температуры. 4. Обеспечить минимально возможную массу изделия. 5. Свести к минимуму механические напряжения, вызванные герметизирующим покрытием. Герметизация пенопластами используется главным образом при изготовлении бортовой и холодоустойчивой аппаратуры, а также ВЧ и СВЧ аппаратуры. Технология герметизации пенопластами очень проста, реакции отверждения термичны, количество используемого сырья пласты хорошо обрабатываются. С точки зрения механических свойств пенопласты делятся на твердые и эластичные, а по структуре - иа пенопласты с замкнутыми и открытьши порами. Последние из-за большого поглощения воды для герметизации не применяют, исключая случаи, когда они служат амортизирующими покрытиями. Большинство свойств пенопластов линейно зависит от их плотности (рис. 12.1). Рис. 12.1. Зависимости свойств пенополиуретанов от плотности: / - допустимое сжатие при 120° С; 2 - коэффициент теплопроводности: 3 - диэлектрическая проницаемость; 4 -tg6; 5 - допустимое сжатие при 20° с В малой степени экзо-также невелико. Пено- 12.2. СВОЙСТВА И ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВ Любой материал, используемый для герметизации, можно получить в пенообразном виде (табл. 12.1). Наибольшее распространение получили пены из эпоксидных, полиуретановых и кремнийорганических смол. В будущем, возможно, найдуг применение полиимидные пено- Т .1 .1111 ц n J 2.1. ( г.онства пеиопластов, Фирма Eiueison-Giimiiig

Е - эпоксидная, S - кремнийорганическая, PU - полнуретановая, PS - полистирольнап, окне, М - минеральные; изготовлялись в соответствующем периоде; * Р - порошок; О --- пласты. Развилась технология впрыска термопластичных пластмасс, что позволило герметизировать изделия, устойчивые к давлению и температуре впрыска. Пенопласты из синтетических смол можно получить тремя способами I. Составные части композиции подобрать так, чтобы во время отверждения происходило выделение газов, которые задерживаются материалом и таким образо.м создаюг пористую структуру. Этот мегод используется главным образом для получения полиурета-новых пеиопластов. 2. Добавлением порофоров^ (табл. 12.2), т. е. соединений, разлагающихся с выделением газов при температуре обработки (во время впрыска или отверждения). 3. Добавлением составных частей композиции, которые испаряются при температуре отверждения смолы, например фреонов (см. табл. 12.2). Мож1ГО получить пенопласты, содержа1Дие 95% пор. Для герметизации используются пенопласты, у которых максимальный объем пор составляет лишь 75...50%. При большем объеме пор снижается механическая прочность н увеличивается проникновение в материал влаги и газов. Однако если требуется получить максимальную теплоизоляцию, необходимо применять пены с большим объемом пор. После заливки изделия пеномассой выполняется его дополнительная гер.метизацня с помощью твердого покрытия, защищающего его от воздействия влаги Порообразователи или вспенивающие вещества, представляющие собой ингредиенты, полимерных материалов, применяемых для создания в материале нлн изделии системы замкцутых или сообщающихся пор. т используемых для герметизации 1090 1090 SI 350S Фирма Isochem Fpon 828+DMP30+ 4-иаполнитель Фирма General Electric RTV-S 5370 7002 E 0,38 190 155 17 1.0 1,8 1.5 1.5 10 10 200 0 0 .125 E 0,88 1050 4,4 0,4 3,1 t 3,0 0,3 82 25 E 0,78 700 4,1 0,4 2,9 10 15 10 107 t 0,18 0,3 PS 0.7 1,9 2,0 175 + S 70 2S WS 0,S5 0,07 1,6 1.6 0,9 0.9 t-0,4 6S 200 E 0,7S 24S 294 1.91 0. I 3,1 12,S 10 F 3,5 0,5 E 0.7S 245 315 1,85 E 0,75 770 350 1 ,89 0,1 3,1 13 10 13 10 165 3,8 0,5 E 0,66 82 6,G 2,7 10> 125 35 F 3,8 0,14 82 25 E 1,01 67 8,5 34 M 3,9 0,06 77 25 E 1,01 86 14 35 С 4.8 0,17 82 25 E 0,95 82 16 15 S 4,7 0,25 82 25 SI 0,16 1.35 1,17 12 4-10 0,22 14 2,3 1,25 WS - углеводородный реактопенопласт; S~ стеклянные, F - фенольные, С - керамиче-без микрошариков, + - микрошарики есть, ио их количество неизвестно. И механических повреждений. В некоторых случаях достаточно пено-массу покрыть лаком. Чаще всего используются полиуретановые и эпоксидные лаки. Если такой защиты оказывается недостаточно, используется корпус из пластмассы или металла. Пенообразование при этом производится в корпусе, в котором уже помещено герметизируемое изделие. Технология напоминает заливку. Используются композиции из жидких компонентов и однокомпонентные составы в виде порошка (рис. 12.2), который после подогрева плавится, пенится и отверждается. Корпус может быть загерметизирован перед проведением процесса пенообразования. При этом плотность пенопласта заранее определена объемом корпуса и количеством введенной в корпус композиции. Во время процесса пенообразования в корпусе возникает давление, которое обеспечивает заполнение корпуса и улучшает сцепление смолы со стенками корпуса. Пенообразование может выполняться в открытом корпусе, тогда поверхность пенопласта 8 Зак. L-IO  Рис. 12.2. Герметизация с помощью эпоксидного пенопласта Таблица 12.2. Материалы для пенополиуретанов Химическое название Фирменное названпе Примечание Диазотаминобензол N, N-диметил N, N-диннтро- тетрафталамид Бёнзолосульфогидрозид Толуиленсульфогидрозид Азодиформамид Порофоры Нитросан Целоген BSH Целоген TSH Целоген AZ Темп, разл., 95...100 95...105 95... 130 110...116 160...200 К-во газа, смг 115 126 120 Летучие соединения, используемые для пенообразования

дополнительно заливается смолой. В некоторых случаях удается так подобрать компоненты, что внутри заливки масса оказывается вспененной, а снаружи плотной 198]. При этом внешний слой защищает элемент or воздействия влаги, а внутренний является теплоизоляционным. Полиурегановые пенопласты [104] получают из жидких композиций в результате реакции изоцианатов, чаще всего толуилендиизоцаната (табл. 12.2) с соединениями, содержащими активный водород, такими как полиэфиры, полиалкоголи, (см. табл. 12.2), вода и т. п. Композиции должны содержать также пенообразующие компоненты, эмульгаторы ИТ. п. Из этих компонентов можно получить как твердые, так и эластичные пенопласты. Компоненты перед герметизацией перемешиваются и используются для заливки изделий непосредственно после перемешивания. В результате реакции между составными частями композиции происходит выделение двуокиси углерода, которая благодаря быстрому отверждению смолы остается в массе, образуя пористую структуру. 1\ак улс uimc4cl.ilu*. ь, идппм и^ \\u\:,t4i\ntm, у^сп ну у iwLL\ti.\i С изоцианатами с выделением двуокиси углерода, является вода, присутствия которой в композиции следует избегать, потому что она может вызвать преждевременное пенообразование изоцианата. Пено-образующими средствами могут быть также летучие соединения, например фреон [3]. Часто при получении пенополиуретана используются преполимеры (форполимеры)\ являющиеся продуктом частичной реакции между изоцианатами и соединениями, содержащими водородно-кислородные (гидроксильные) группы (например, полиэфирами). В результате применения таких форполимеров используется меньшее количество компонентов, а реакция становится в меньшей мере экзотермична, что снижает термические и механические нагрузки на гермегизируемые изделия. Изменяя виды и пропорции компонентов, можно в более широком диапазоне, чем для каких бы то ни было других пенопластов, регулировать такие свойства пенополиуретана, как твердость, эластичность, размер пор, плотность и т. д. Другими достоинствами пенополиуретанов является их хорошее сцепление с большинством материалов, устойчивость к тепловому старению (100° С), устойчивость к воздействию озона и тропического климата. Недостатком пенополиуретанов является их склонность к гидролизу и ограниченная устойчивость к воздействию многих химикатов, таких как растворители, кислоты и т. п. Типовой цикл заливки пенополиуретановыми композициями включает в себя следующие операции: 1) перемешивание компонентов (кроме изоцианата) 15 мин; 2) добавление изоцианата и перемешивание 5... 10 с; 3) заливка изделия 30 с; 4) начало отверждения 10 мин: 5) отверждение пеномассы 3...5 ч при комнатной температуре или 1 ч при 65... 110° С. Эпоксидные пенопласты [98, 112] отличаются высокой механической прочностью, хорошим сцеплением и малой усадкой. В отличие от пенополиуретана эти материалы выпускаются только в твердом виде, а пенообразование требуег введения специальных порофоров (см. табл. 12.2). Наряду с композициями, использующими жидкие компоненты, имеются композиции, изготавливаемые из твердых компонентов. Выделение газов из порофоров и отверждение эпоксидных композиций должно происходить одновременно, что требует точного поддержания оптимальных параметров отверждения. Вязкость отвер-ждаемой композиции в момент разложения порофора должна быть настолько велика, чтобы не наступило полное удаление газа из пеномассы. Это означает, что разложение порофора должно происходить непосредственно перед загустением. Ниже приведен состав (в массовых частях) нескольких эпоксидных композиций для образования пенопластов. Олигомеры, молекулы которых содержат реакционноспособные группы и поэтому способны к росту цепи с образованием высокомолекулярных полимеров. 8* 227 1. Эпоксидная смола . ERL 3794 Отвердитель НЕТ Диизоцианат толуиле-на Триэтаноламин Плюроник L-64 (поверхностное действие) Вода 2. Эпон 864 Диэтилентриамин Порофор (Целоген 709)

Используются также эпоксидные композиции, содержащие в качестве порофора и пенообразующего наполнителя гранулы из полистирола. Благодаря теплу, выделяемому во время отверждения эпоксидной смолы, а к'огда его недостаточно, благодаря подогреву происходит пенообразование присутствующих в композиции полистироловых гранул. Кремнийорганические пенопласты [46, 49, 118J отличаются высокой нагревостойкостью, высокими электрическими параметрами, мальш влагопоглощением .и устойчивостью к старению. Используются как твердые, так и* эластичные пенопласты. Некоторые кремнийорганические пенопласты подвергаюгся деформации только при 370°С и выдерживают кратковременное повышение температуры, отвечающей красному калению железа. Для производства твердых пеиопластов используются однокомпонентные составы. Для изготовления эластичных кремнийорганических пеиопластов используются кристаллизующиеся при комнатной температуре жидкие кремнийорганические каучуки типа RTV[60,98], применяемые для заливки, к которым добавляются порофоры. Так, например, эластичные пенопласты можно получить при использовании каучука Cold Cure Silastomer-9161 фирмы fMidland Silicones, KjKOTopoMy добавляется 3% порофора Nit-rozan фирмы Du Pont и 3% олеина морфоли-на. Для образования пены сразу после приготовления композиции и заливки -изделия нагревают ррЪО° С. Пена образуется в течение 20 мин и приводит к 2,5-кратному увеличению объема. Доступны также эластичные композиции на основе эластичных кремнийорганических каучуков, кристаллизующихся при комнатной температуре (RTV) и предназначенных для пенообразования. Они поставляются вместе со специальными порофорами. В числе этих продуктов можно упомянуть каучук фирмы General Electric типа RTV7. Он имеет вязкость 7000...9000 сСт, т. е. меньшую, чем эпоксидная смола малой вязкости (Аральдит Ф, Эпикот-828). После добавления  Рис. 12.3. Модуль, герметизированный кремнийорганическим пенопластом катализатора и порофора иеииплас! иирааустси sci 1...0 imm. --icpca 10 мин пеномасса уже затвердевает независимо от внешних атмосферных условий. Пенообразование можно проводить во время монтажа и даже в полевых условиях. Интервал рабочих температур пенопласта - 55... 300° С, плшность его можно регулировать или путем проведения пенообразования в замкнутом объеме, или смешением с каучуком RTV, или другими подобными способами, не предназначенными для образования пенопласта. Среди других продуктов того же типа можно назвать материалы фирмы Dow Corniiiy Silastic S-5370 RTV иОС-3101. Кремнийорганические пенопласты могут образовывать самостоятельное герметизирующее покрытие (рис. 12.3). На него можно наносить также покрытие из более прочной пластглассы. 12.3. ГЕРМЕТИЗИРУЮЩИЕ КОМПОЗИЦИИ С НАПОЛНИТЕЛЯМИ МАЛОЙ ПЛОТНОСТИ Композиции с малой плотностью можно получить, используя в качестве наполнителей так называемые микрошарйки (табл. 12.3), т. е. пузырьки диаметром 10...250 мкм и толщиной стенки несколько микро-мегров (рис. 12.4), наполненные инертным газом. Шарики образуются из фенольноформальдегидной смолы, стекла, керамики. От обычных пенопластов эти материалы отличаются большей механической прочностью, монолитностью, хорошо контролируемой плотностью и боль- Таблица 12.3. Ассортимент и свойства микрошариков

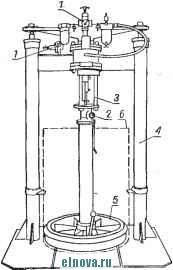

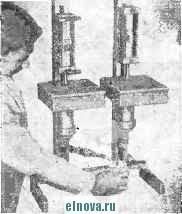

Обозначения. М -число ячеек на дюйм (25,4 мм), S -сгекло, С - керамика, TS- синтетическая масса.  шей климатической устойчивостью, lex-нологический процесс герметизации композициями с микрошариками такой же, как при герметизации методом заливки. При той же массе микрошариков в композиции они в большей мере увеличивают вязкость, чем другие наполнители. Из-за шарообразной формы при Рис. 12.4. Микрошарики том же объемном соотношении они даюг меньшую вязкость, чем монолитные наполнители с тем же размером зерен. Однако по технологическим свойствам композиции с микрошариками уступают пенопластам. Вязкость последних в момент заливки может быть очень низкой, тогда как композиции с микрошариками подчас обладают тик-сотропными свойствами. Микрошарики могут использоваться для одно-компонентных твердых составов, в которых смола после отверждения образует с микрошариками монолитную массу. Микрошарики чаще всего служат наполнителями эпоксидных смол. Однако их можно использовать с другими герметизирующими смолами как наполнитель для неорганических заливочных масс. Некоторые производители поставляют готовые эпоксидные композиции, содержащие микрошарики (см. табл. 12.1). 13. ОБОРУДОВАНИЕ, ПРИМЕНЯЕМОЕ ДЛЯ ГЕРМЕТИЗАЦИИ 13.1. УСТРОЙСТВА И ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА ДЛЯ ЗАЛИВКИ ЖИДКИМИ КОМПОЗИЦИЯМИ в зависимости от масштабов производства для Заливки жидкими композициями применяются ручные, полуавтоматические и автоматические устройства. К первым принадлежат шприцы медицинские и приводимые в действие сжатым воздухом; пистолегы, нагнетающие композиции сжатым воздухом, в том числе такие, в которых перед нагнетанием происходит перемешивание компонентов композиции. Шприцы. Все чаще используются шприцы из синтетических материалов - полиэтилена, полипропилена, тефлона емкостью 3...50 см с иглами, внутренний диаметр которых 0,2...3,5 мм. Шприцы из полиэтилена или полипропилена настолько дешевы, что могут предназначаться для однократного применения. Они снабжены иглами из нержавеющей стали или того же материала, что и сам шприц. Иглы из нержавеющей стали используются многократно. Иногда они служат емкостью для хранения двухкомпонентных композиций, время жизни которых при отрицательной температуре может составлять несколько недель или даже месяцев. Непосредственно перед заливкой шприц вынимаюг из холодильника и выдерживают при нормальной температуре. Недостатки шприцев состоят в трудности точного дозирования, так как после, остановки поршня из иглы продолжают вытекать капли. Чтобы избежать этого, внутри цилиндра шприцев устанавливают пружину. Когда давление на поршень прекращается, пружина возвращает его в исходное положение, создавая разрежение в цилиндре. Существуют шприцы, в которых поршень приводится в движение сжатым воздухом от компрессора или от пневмомагистрами. Специальные шприцы снабжены редукционными клапанами, которые позволяют регулировать скорость впрыска. Они пригодны для дозирования композиций с высокой вязкостью. К другому типу относятся шприцы, состоящие из резервуара, наполненного сжатым воздухом. В резервуаре помещается тюбик со смолой (аналогичный тюбику от зубной пасты) либо специальный патрон, наполненный смолой. Наконечник тюбика или патрона соединен с наконечником шприца, в котором находится специальный клапан. Этот клапан открывается при нажатии сбоку на наконечник. В зависимости от силы нажатия сжатый воздух выдавливает из тюбика большее или меньшее количество композиции. Прекращение нажатия моментально останавливает подачу композиции. Изменяя продолжительность нажатия, можно дозировать композицию каплями или за один прием опорожнить тюбик. Для прецизионного дозирования композиции, которое не может быть выполнено вручную, используются миниатюрные насосы с электроприводом, снабженные вышеупомянутой иглой и устройством мгновенного прекращения подачи композиции. Минимальное количество дозы составляет для таких устройств 0,002 см, а в ряде случаев 0,0008 см. Доза может быть увеличена (в 2, 3, 4 и даже в 10 раз) путем регулировки хода поршня. При изменении величины дозы и вязкости композиции заменяется и игла. Дозирование может происходить автоматически со скоростью 30...70 циклов в мин. Оборудование для выдавливания композиций из резервуара. При использовании однокомпонентных составов н достаточно больших доз можно подавать массу непосредственно из резервуара с помощью устройства, изображенного на рис. 13.1. Резервуар размещен на прессе, который перемещает внутри него мембрану с пружинящим кольцом. Привод осуществляется от на-  Рис. 13.1. Устройство для дозирования смолы непосредственно из резервуара: / - аппаратура регулировки производительности: 2 - выход смолы: 3 - поршневой насос; 4 - колонка, вдоль которой перемещается насос с подающим устройством; 5 - подающее устройство; 6 - резервуар, из которого подается смола coca, приводимого в действие сжатым воздухом. Мембрана соединена с клапаном и трубопроводом. Ее перемещение приводит к выдавливанию строго определенного количества смолы. Величина перемещения регулируется клапаном насоса. Насос размещен на раме пресса. Устройства такого типа могут служить для питания дозирующих автоматов, оборудования для пропитки, а также других устройств, используемых в процессах герметизации. При использовании двух- и многокомпонентных композиций с ограниченным временем жизни основной проблемой оказалось перемешивание компонентов в небольших количествах при точно установленных пропорциях. При этом не допускается желатинизации композиции. Наиболее просто это достигается с помощью двух отдельных дозирующих систем, сопряженных между собой и подающих компоненты в строго определенном соотношении. Выходные каналы находятся в непосредственной близости, компоненты поступают из них одновременно в сборник, где перемешиваются вручную, после чего наступает гомогенизация. Такое устройство показано на рис. 13.2. Оно состоит из двух резервуаров, соединенных с шестереночными насосами. Насосы приводятся в движение общим приводным ремнем вручную или от двигателя. Соотношение дозируемых компонентов определяется передаточным числом шестерен привода. Шестерни могут быть сменными, чтобы обеспечить разные пропорции компонентов. Это оборудование может применяться при вязкости компонентов не менее 8 П при 20° С, так как при меньшей вязкости шестереночные насосы работают неустойчиво. Верхняя граница вязкости 1000 П (100 Па с). Оборудование для выдавливания композиции можно изготовить своими силами из насосов для вискозного волокна. Промышленные устройства производятся в США фирмой Hardman Inc., и в ФРГ - Bayer Maschinenfabrik. Отношение дозируемых компонентов может изменяться от 1 : 1 до 100 : 8. В некоторых устройствах дозирование компонентов производится по-подобным образом с помопцю двух пневматических дозаторов. Требуемое соотношение компонентов регулируется изменением количества сжатого воздуха, поступающего к каждому дозатору. Устройство приводится в действие клапаном, перекрывающим пневмомагнстраль. Если дозируемые компоненты имеют большую вязкость и необходимо постоянное их перемешивание в . течение длительного времени, то ис- Рис. 13.2. Устройство для одновре- f > менного дозирования двух компо- пользуют специальные мешалки, вко- нентов торых осуществляется гомогенизация  1 ... 20 21 22 23 24 25 26 ... 31 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||