| |

|

|

Главная » Книги и журналы 1 ... 19 20 21 22 23 24 25 ... 31 Таблица 10.4 Состав летучих и газообразных продуктов (Vo объема), содержащихси в пластмассах, а также в материалах полиэфирных конденсаторов

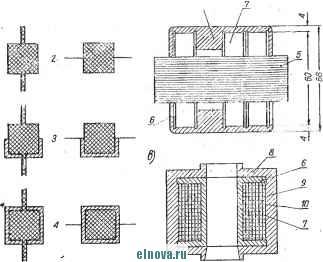

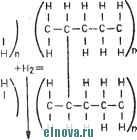

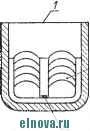

со Таблица 10.5. Состав газообразных летучих продуктов! в опрессованных конденсаторах и результаты испытаний иа надежность [52] Вид загрязнения Эпоксидный корпус после опрессовки после дополнительного отверж пня Полибутадиеновый после опрессовки после дополнительного отверждения CO/NO2 Толуол Пропанол Хлористые углеводороды СО2 Трихлорэтилрн Диметилпентан Количество газа в cmVI г материала 48,9 1,8 1,4 47,9 31,2 2,2 2,1 64,5 2.76 2.87 98.9 0,7 0,1 0,1 0,96 78,0 4,2 7,3 11 3,9 0,1 54 0,93 92,1 5,4 1,4 1,1 1,00 87,0 7,0 2,9 1,9 0,2 0,2 0,61 47 2 41 10 1,70 Число повреждений конденсаторов, % После опрессовки После 100 ч* работы После 1000 ч работы в процентах от общего.количества загрязнений. 85,4 5,4 8,5 0,0 0,2 0,4 1,03 летучих продуктов и существенно повышает надежность изделий. Однако при большом количестве загрязнений трудно гарантировать их полное удаление. На основе анализа состава летучих загрязнений были выбраны пластмассы, не содержащие примесей, которые снижают надежность (табл. 10.5). 3. Исследовалось распределение температуры во время опрессовки в пресс-форме, содержащей 20 и 128 гнезд (рис. 10.16, б и с), и влияние ее изменений на выход годных конденсаторов. Разброс температуры в пресс-форме со 128 гнездами не превышал ± 2° С, а в пресс-форме с 20 гнездами тепловая инерция была меньше и разброс составлял ± 6° С. С увеличением разброса температуры растет число плохо опрессованных конденсаторов. 4. Исследованием изменения температуры во время опрессовки конденсаторов в пресс-форме с 128 гнездами (рис. 10.16, а) было установлено, что пресс-форма, охлажденная до 116° С в момент загрузки, нагревается до 140° С в течение 60 с. Впрыск массы приводит к охлаждению пресс-формы примерно на 10° С. Эта фаза опрессовки, продолжающаяся 15...20 с, является критической, поскольку она определяет, все ли изделия окажутся полностью спрессованными. В течение следующих 10...15 с пресс-форма достигает оптимальной температуры, которая с учетом свойств ленты выводов установлена равной 145° С. Сам конденсатор не испытывает такой температуры. Отверждение наступает в течение последующих 60...70 с. На рис, 10.16, в показано, как в таких условиях протекает процесс герметизации пластмассы с аминным отвердителем. Как видно из рисунка, требуется 300 с при 100° С, чтобы пластмасса протекла по пресс-форме и обволокла изделия. При 150° С на это требуется всего несколько секунд. Принимая во внимание нагревостойкость используемого диэлектрика, примененные пластмассы показали оптимальные характеристики герметизации. Получение пластмасс с характеристиками, смещенными в область относительно невысоких температур без уменьшения времени хранения, представляет большой интерес, если речь идет о герметизации стирофлексных конденсаторов. и. ГЕРМЕТИЗАЦИЯ ТЕРМОПЛАСТИЧНЫМИ МАТЕРИАЛАМИ 11.1. области применения Термопласты не нашли столь широкого применения для герметизации, как термореактивные материалы. Это объясняется тремя основными причинами. 1) Недостаточная адгезия к выводам, что приводит к повышенному проникновению влаги. 2) Опрессовка методом впрыскивания требует очень высоких давлений (десятки мегапаскалей), что вызывает повреждение элементов изделия. 3) Для опрессовки впрыскиванием необходимо плавление полимера, т. е. температура 150...400° С, что таюке вредно влияет на многие изделия. Поэтому герметизация методом впрыскивания применяется редко. Чаще термопластичные массы используются вместе с термореактивными в виде полуфабрикатов. Из них делают корпуса, клеи, клеящие ленты и т. п. Наиболее распространены следующие термопласты: полипропилен, поликарбонат, полистирол, полиэтилентерефталат и полиамид. 11.2. герметизация методом впрыскивания Для гёрматизации используется главным образом полипропилен, для которого характерны следующие свойства: большая усадка (2,5%), приводящая к появлению сжимающих сил вокруг выводов, устойчивость к воздействию растворителей, высокие электрические характеристики, большая нагревостойкость, достигающая 125° С. Определенную роль играет также низкая цена и малая плотность (0,89 г/см). В результате в пересчете на единицу объема полипропилен представляет одну из наиболее дешевых пластмасс. Полипропилен используется в первую очередь для защиты конденсаторов с диэлектриком из синтетической пленки и электролитических конденсаторов, катушек трансформаторов, магнитов громкоговорителей и т. п. Используются три вида технологических процессов. 1) Изделие помещается в форме, подобной описанной в гл. 10, в нее впрыскивается полимер. Этот метод можно использовать, когда  Рис. 11.1. Герметизация методом впрыска: а - конденсатов; б - сварочный трансформатор, спрессованный полиамидом; в - катушка высокого напряжения линейного трансформатора. 1 - половинка корпуса; 2 - изделие; 3 - изделие, помещенное в половину корпуса; 4 - изго-тсвление второй половины корпуса; 5 - сердечник; 6 - каркас катушки; 7 - обмотка: 8 - пластмассовый корпус; 9 - межслойная изоляция; 10 - отвердевшая эпоксидная пропитка  Рис. 11.2. Герметизация электролитического коидепсатора: а - полипропиленовый корпус; б - изделие; в - полипропиленовая крышка с выводами; г - присоединение выводов; д - сварка крышки с корпусом (резистивный элемент нагревает соединяемые поверхности н обе части примыкают друг к другу); е - герметизированный конденсатор выводы, которыми изделие крепится в форме, являются настолько прочными, что изделие не смещается в форме под влиянием давления впрыскиваемой массы. 2) Сначала формуется методом впрыскивания оболочка (например, корпус или его половин1Си), а затем в нее вставляется изделие, что обеспечивает его точное положение в форме. После этого впрыскивается масса, находящаяся в текучем состоянии,-которая соединяется с оболочкой, образуя с ней единое целое (рис. П.1). 3) Отдельно формуется корпус и крышка вместе с вмонтированным в нее одним из выводов. Затем изделие припаивается к этому выводу. Таким образом, оно не подвергается BJrиянию температуры и давления при впрыскивании материала. Затем герметизируемое изделие размещается в корпусе, который соединяется с крышкой путем нагрева или приклеивания (рис. И.2). Метод используется для герметизации электролитических конденсаторов в ГДР и ЧССР. 11.3. заливкав корпусах из термопластичных материалов При заливке в корпусах, изготавливаемых из термопластичных материалов, возникают трудности, связанные с малой адгезией термопластов к другим материалам, в частности к термореактивным смолам. Эти трудности обычно удается преодолеть правильным выбором технологии и материалов. В корпусах из полистирола достигается довольно хорошее сцепление с заливочной массой па основе полиэфирной смолы. Несколько худшее сцепление дает заливка эпоксидной смолой со стиролом в качестве растворителя (гл. 9). Использование полистирола, однако, ограничивается его невысокой рабочей температурой (70° С). До температуры 85° С можно использовать корпуса из полигидрок-ситера (в ПНР производится под названием Политерм), заполненные эпоксидной смолой. Полигидрокситер - единственный термопласт, обладающий хорошей адгезией к эпоксидной смоле, так как построен из тех же мономеров, что и эпоксидные смолы. Его можно рассматривать как разновидность термопластичной эпоксидной смолы. Эпоксидная смола может служить заливкой для корпусов из поликарбоната. Сцепление этих двух материалов, возможно, объясняется наличием диана в поликарбонатгюй цепи, а также взаимодействием поликарбоната с некоторьши амиииыми отвердителями. Поэтому необходимо очень осторожно выбирать аминные отвердители, чтобы они не были очень активны по отношению к поликарбонату. Ценным свойством пары nojrriKap6oHaT - эгюксидпая смола является то, что oira выдерживает нагрев до 125° С. Другой способ улучшения сцепления между смолой и термопластичными корпусами состоит в повышении поверхностной активности термопласта методами, аналогичными тем, которые используются при склеивании и покрытии лаком. Возможности здесь очень широкие, так как можно получить сцепление смол даже с таким материалом, как тефлон. Подготовка поверхности является, однако, достаточно трудоемкой. Для тефлона используются процессы травления. Раство- тели получают растворением металлического натрия в нафталине. При этом следует соблюдать меры безопасности, необходимые при работе с легковоспламеняющимися и взрывоопасными материалами. Данные о проникновении влаги по месту соединения между смолой и термопластом отсутствуют. Специальным видом герметизирующих полуфабрикатов являются термопластичные заготовки [8]. Эти заготовки выпускаются в виде стержней, трубок, лент и могут усаживаться (уменьшаться в размерах) в 2...4 раза после подогрева до соответствующей температуры. Дополнительной обработкой, которой теперь все чаще подвергаются термопластичные заготовки, является кристаллизация полимера, из которого они изготовлены (рис. П.З). Эта обработка выполняется путем радиационного облучения либо химическими методами и увеличивает нагревостойкость материала, улучшает его устойчивость к воздействию реактивов, а также снижает текучесть. Кристаллизации подвергаются обычно заготовки с большим содержанием кристаллической фазы. Заготовки после нагрева до температуры, при которой исчезает кристаллическая фаза, становятся эластичньми, но нагрево-стойкими. Процесс производства таких заготовок включает  ПереО облучением /Н Н Н Н Н\ / I I I I I \ С-С-С-С-С \ I I I I I / \Н Н Н Н Н/п /Н н н н н\ I I I I с-с-с-с-I I I I \ I I I I н н н н н/п /н н н н н\ / I I I I I \ С-С-С-С-С н н н н I I С-С-С-С-С у I 1 I I I / \н н н н н/п   ПоЕле вблучения Рис. 11.3. Схема процесса кристаллизации полимера 1 -i %l    . Рис. 11.4. Термопластичные заготовки до и после обжима следующие операции: приготовление полимера; добавление кристаллизующих веществ, пигментов и т. п.; изготовление заготовок методом впрыскивания, шприцевания или экструзии; кристаллизация с помощью радиационной обработки или химических методов; растяжение при повышенной температуре до размеров, необходимых для монтажа элементов; резкое охлаждение для гашения напряжений, возникших в процессе растяжения и стабилизации размеров. Если размеры изделия меньше размеров заготовки после растяжения, но больше, чем до растяжения, то при повторном подогреве заготовка плотно охватывает размещенное в ней изделие, предохраняя его таким образом от внешних воздействий. Растяжение заготовки так же, как и сжатие, после подогрева может быть неодинаковым на различных участках (в зависимости от формы герметизируемого изделия). В результате не только размеры заготовки, но и ее форма могут быть различными до и после растяжения или сжатия (рис. 11.4). Чем сильнее заготовка после охлаждения обжимает изделие, тем меньше влаги будет проникать вдоль поверхности их соприкосновения. Сильный обжим получается, когда заготовка максимально расширяется, а размеры помещенного в ней изделия настолько велики, что усадка после подогрева минимальна. В результате напряжения, возникшие в заготовке во время растяжения, сохраняются, что способствует прижатию заготовки к поверхности изделия. Однако обжим не дает очень хорошей защиты от проникновения влаги. В связи с этим разработаны новые методы, обеспечивающие лучшую влагозащиту. Первый метод предусматривает использование двухслойных заготовок. Внешний слой образует неплавящийся полимер (например, полиолефин), а внутренний слой - плавящийся. При подогреве надетой на изделие заготовки выше температуры плавления пластмассы происходит усадка внешнего слоя и плавление внутреннего. Внешний слой охватывает при этом расплавленный материал вокруг герметизируемого изделия, уменьшая зазоры на границе между пластмассой и и.зделием. Другой метод основан на растяжении заготовки, при котором после введения в нее изделия и подогрева обжимаются только выводы. Вокруг самого изделия остается свободное пространство, в которое через специальное отверстие вводится термореактивная смола (рис. 11.5). Паяные соединения герметизируют заготовкой, внутри которой Находится таблетка припоя (Pb-Sn). Внешний слой заготовки обра- V,S .,:. f ..и,1Ш1 4в.,.Д4    Рис. 11.5. Герметизация с помощью термопластичных заготовок зует кристаллизованный поливинилиденфторид (кайнар), выдерживающий кратковременный нагрев до 375° С. Внутренний слой выполняется из некристаллизующегося полимера. После того как заготовка надета на соединяемые провода и подогрета, происходит расплавление припоя, сжатие внешнего слоя и плавление внутреннего (рис. П.6). Другая герметизирующая заготовка представляет собой ленту толщиной 0,5 мм, состоящую из слоев кристаллизующегося и некристаллизующегося полиолефина, которой обматывается, например, соединение кабелей. После подогрева внутренний слой расплавляется, а внешний сжимается. Электрическая прочность ленты 60 кВ/мм, удельное сопротивление 10 Ом - см. Использование заготовок такого рода не вызывает затруднений. Единственное оборудование - источник тепла (сушилка, туннельная печь, струя теплого воздуха и т. д.). Однако сами заготовки довольно дороги. Рис. 11.6. Двухслойная термопластичная трубка с таблеткой припоя 11.4. ДРУГИЕ ТЕР-МОПЛАСТИЧНЫЕ ГЕРМЕТИЗИРУЮЩИЕ МАТЕРИАЛЫ Клейкие ленты. Они могут приклеиваться к защищаемым (обычно металлическим) поверхностям, например к печатным платам. Когда защита имеет временный характер, используется лента с термопластичным клеем. Ленты для постоянной защиты покрывают термореактивным клеем, который обеспечивает в три раза лучшую адгезию. Чаще всего применяются леиты на подложке из очень топкой полиэфирной пленки (25 мкм). Лентой можно обматывать изделия так, чтобы они выступали с двух сторон и образовывали полости, которые заполняют эпоксидной смолой, герметизирующей торцы изделия. Остальная поверхность изделия защищается от влаги полиэфирной лентой (80 мкм), покрытой термореактивным клеем. Клей может быть подвергнут дополнительному отверждению, что увеличивает сцепление ленты с поверхностью изделия (рис. 11.7). Клей. Термопластичные клеи могут использоваться как всцомога-.тельный материал для закрепления изделия в процессе герметизации или для склейки деталей корпуса. Весьма эффективны цианакрилат-ные клеи, известные под названием Eastman Adhesive-910, цианодит, и выпускаемый в ПНР заводом ПАН Химипан клей цианопан. Ценным качеством этих клеев является весьма короткое время отверждения (10...300 с), он позволяет при нормальных температуре и давлении склеивать практически любые материалы: металлы, керамику, стекло, термореактивные и термопластичные пластмассы (кроме полиолефинов и фторосодержащих пластмасс). Прочность склейки в зависимости от склеиваемых материалов колеблется в пределах 5...30 МПа (50.. ... 300 кгс./см=) (рис. 11.8). Покрытия, наносимые из газовой фазы. Если требуется весьма тонкое, лишенное пор, равномерное покрытие точно контролируемой толщины, хорошие результаты дает нанесение слоя полипараксилилена (парилсна), осаждаемого из газовой фазы [152, 153]. Слой полипараксилилена уже при толщине 0,1 мкм не имеет пор. На практике исполь-   Рис.. 11.7. Применение полиэфирной клейкой ленты для герметизации кон--денсаторов: / - изделие; 2 ~ клейкая лента; 3 - смола Рис. 1Ь8. Использование цианакри-латного клея для герметизации магнитофонной головки, клей позволяет выполнить точную и неподвижную установку головки во время заливки: / - головка записи: 2-магнит; 3 - соединение, выполненное с помощью цнанакри- латного клея  Рис. 11.9. Печатная плата (а): видны слои, покрывающие провода, несмотря на минимальное расстояние между ними, интегральная микросхема (б), герметизированная осаждением из газовой фазы полипараксилиленового покрытия зуются покрытия толщиной 6...37 мкм. Эти покрытия ложатся очень ровно даже при нанесении на изделие сложной конфигурации. Например, покрытие, нанесенное на иглу звукоснимателя, имеет одну и ту же толщину на острие и на цилиндрической части. При осаждении полипараксилилена изделия не подвергаются нагреву, а само покрытие может работать в интервале температур - 200... -f 120° С в атмосфере, содержащей кислород, и при температуре до -\- 220° С при отсутствии кислорода. Полипараксилилен устойчив к действию большинства растворителей и веществ, вызывающих коррозию. Полипараксилилен нашел применение при покрытии печатных плат специальной РЭА. Благодаря отсутствию пор уже 6-мкм покрытие обеспечивает защиту. При этом защищаются все труднодоступные участки, щели между поверхностями, с минимальным расстоянием (рис. 11.9, а). Указанные преимущества могут быть еще более outyxH-мы при производстве ИС (рис. 11.9, б). Это покрытие может использоваться также для защиты миниатюрных изделий, таких как тороидальные )ерритовые сердечники, сердечники с прямоугольной петлей гистерезиса и т. п. Покрытие практически не измеияег размеров и формы изделий, не создает механических напряжений, не вызьшает магнитострикционных явлений. Покрытие производится в устройствах, в которых камера осаждения имеет вид барабана. Для крупногабаритных изделий (например, печатных плат) изготавливается оборудование с камерой диаметром 300 и длиной 750 мм. Однако большие капитальные затраты являются основным препятствием для широкого использования этого технологического процесса. 1 ... 19 20 21 22 23 24 25 ... 31 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||