| |

|

|

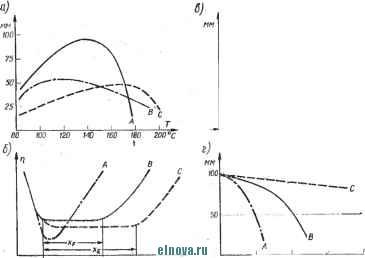

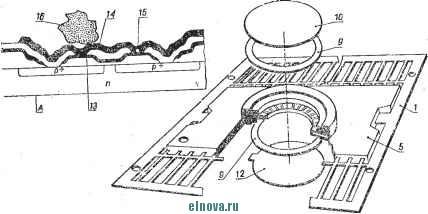

Главная » Книги и журналы 1 ... 18 19 20 21 22 23 24 ... 31 ловых смол Dapon-D u Dapon-MD с вязкостью, в 2...4 раза меньшей, чем у общеизвестных аллиловых смол. На рис. 10.8, а показаны изменения (в течение 1000 ч) удельного объемного электрического сопротивления, измеренного при 70° С и влажности 100%, для аллиловых кремнийорганических и эпоксидных пластмасс. Рис. 10.8, б характеризует изменение tg б и влагопоглощение при исивп-ании в кипящей воде. Как следует из рисунка, в обоих случаях аллиловые и кремнийорганические материалы после 1000 ч обнаруживают малые изменения указанных параметров, в то время как эпоксидные смолы уже после 200 ч имеют в три раза большее влагопоглощение и резко возросший tg 6. Весьма существенным с точки зрения возникновения механических напряжений в ИС является вдвое меньший ТКР аллиловых пластмасс по сравнению с эпоксидными (рис. 10.8, в).Большая стабильность размеров изделий из этих пластмасс подтверждается в процессе длительной работы при повышенной температуре. Если принять во внимание, что электропроводность водной вытяжки аллиловых и кремнийорганических пластмасс одного порядка (20 10-® Ом см-) и в несколько раз меньше электропроводности водной вытяжки для эпоксидных пластмасс, то видно, что использование аллиловых масс для опрессовывании под давлением может дать большие преимущества. Необходимо, однако, отметить, что в обоих случаях авторы [127, 128] не указывают, были ли проведены сравнительные исследования на немодифицированных эпоксидных пластмассах или на эпоксидно-новолачных. Во всяком случае следует отметить, что появление эпоксидно-новолачных пластмасс не привело к отказу от использования кремнийорганических пластмасс, а аллиловые пластмассы не нашли еще широкого использования для герметизации электронных компонентов. 10.2. технологичеокие свойства материалов [81. 140, 143] При выборе герметизирующего материала, кроме его физических свойств и свойств основного компонента материала - смолы, вес|4)Ма существенными являются его технологические характеристики. Наиболее важным технологическим параметром материала является его текучесть (гл. 14). Одной из специфических характеристик опрессованных изделий является хрупкость. Кроме того, даже если и не само изделие чувствительно к повышенному давлению, то крепление его в гнезде пресс-формы может быть недостаточно прочным. Это может вызвать перемещение его в пресс-форме и привести к браку при опрессовывании даже при не очень большом давлении. Текучесть пластмассы зависит от ее состава, типа смолы, вида и количества наполнителя, а также от режимов герметизации (прессования). Если следует опрессовать изделие, чувствительное к воздействию температуры, превышающей 130° С, и не очень чувствительное к воздействию давления, как, например, некоторые конденсаторы с синтетическим диэлектриком, то выбирается пластмасса, для которой макси- мальная текучесть наступала бы при невысокой температуре, даже если эта текучесть была бы относительно мала, как, например, для пластмассы В на рис. 10.9, а. При использовании пресс-форм с большим количеством гнезд, число которых может достигать 800, необходима не только высокая текучесть пластмассы, но и сохранение максимальной текучести в течение времени, достаточного для заполнения всех гнезд. Этого можно добиться при использовании пластмасс с малым временем текучести при увеличении скорости подачи в пресс-форму. Однако при этом возрастает опасность появления пустот в герметизирующей оболочке. Большое время сохранения текучести также нежелательно, так как может привести к протеканию массы в щели поверхностей раздела пресс-формы, вдоль выводов и т. п. На рис. 10.9, б приведены технологические свойства вязкости трех типов пластмасс. Пластмасса А имеет наибольшую текучесть, которая сохраняется в течение очень короткого времени. Этот материал пригоден для герметизахии очень хрупких изделий, но только в пресс-формах с небольшим числом гнезд. Пластмасса С длительное время пребывает в состоянии большой текучести, поэтому материал затекает в зазоры,езатрудняется извлечение опрессованных изделий из пресс-формы, трбуется чистка пресс-формы. Оптимальной аекучестью обладает пластмасса В, она заполняет пресс-форму с постоянной умеренной скоростью и без изменения однородности герметизирующей оболочки. Разумеется, выбор пластмассы зависит также от конструкции пресс-формы, в особенности от расположения литников. Практический метод контроля времени пребывания пластмассы в состоянии высокой

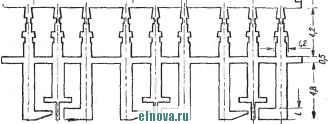

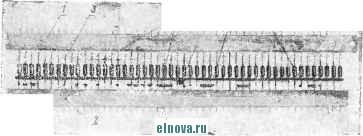

НрШ1 текучести Время текучести ~3 е /Г Время скпвдиравпиия Рис. 10.9. Технологические характеристики некоторых пластмасс: а - текучесть в зависимости от температуры; б - время нахождения в Жйдкотекучем состоянии в зависимости от вязкости; в - текучесть в зависимости от времени нахождения в жид. котекучем состоянии; г - текучесть в зрвиснмостч от времени хранения текучести заключается в снятии зависимости длины заполненного материалом спиралевого литника от времени (рис. 10.9, в). Отрезки Ха> -в> характеризуют время, необходимое для того, чтобы сделать пластмассу пластичной. Они могут изменяться за счет первоначального подогрева пластмассы (например, с помощью токов ВЧ). Как следует из рисунка, пластмасса А быстрее теряет текучесть, чем пластмассы В и особенно С. Ван<ным технологическим параметром является легкость извлечения опрессованного изделия из прессформы. Это свойство зависит от ряда факторов, которыми не всегда можно свободно управлять. Так, например, изделия, герметизированные кремнийорганическим материалом, легче извлекаются из пресс-форм, чем герметизированные эпоксидным. Применение тех или других материалов, диктуется типом герметизируемого изделия. При большой усадке легче извлечь изделие из пресс-формы. Большая усадка обеспечивает также меньшее проникновение влаги. Величина усадки ограничивается, однако, механической прочностью изделия. Антиадгезионные добавки в пластмассу облегчают извлечение опрессованных изделий из пресс-формы, но уменьшают сцепление материала с выводами. Более эффективным является покрытие рабочей поверхности пресс-формы антиадгезионными составами. Полировка и хромирование гнезд пресс-формы облегчают извлечение герметизированных изделий. Полезно использовать такую конфигурацию гнезд и литников, чтобы их скосы (конусность) были как можно больше. Рекомендуется ограничиваться минимумом антиадгезионных добавок. Сцепление герметизирующего материала с выводами зависит также от материала выводов. Так, например [1401, усилие, которое надо приложить для извлечения из пластмассы никелевого, никелевого луженого и никелевого позолоченного выводов, составляет соответственно. 3; 6 и 14 кгс (даН). Дальнейшее (З...10)-кратное увеличение адгезии можно получить, покрьгеая выводы грунтом. Но эта операция является довольно трудоемкой, что лишает процесс герметизации прессованием его главного достоинства - малой трудоемкости. Снизить трудоемкость можно, если для покрытия грунтами применять высокопроизводительную промышленную технологию. Сила, с которой герметизированные изделия выталкиваются нз пресс-формы, зависит также от твердости пластмассьь Использование мягких пластмасс приводит к углублению выталкивателей, в стенку пластмассового корпуса. Опрессованные изделия не должны быть хрупкими, чтобы избежать отламывания отдельных изделий от общей гирлянды в пресс-форме. Характерной чертой пластмасс, перерабатываемых при низком давлении, является их малое время хранения, по истечении которого пластмассу еще можно прессовать, но утрачивается возможность обработки низким давлением. Пластмассы (большим временем хранения требуют длительного времени дли отверждения или..более высокой температуры отверждения. Выходом является хранение этих пластмасс при температуре около 0°С, что позволяет.зндчительнр-удлинить-срок их хранения. Разные пластмассы о6лад]ают разным характером умень- шения текучести в зависимости от времени хранения (рис. 10.9, г). Очевидно, следует стремиться использовать пластмассы типа С. Однако эти данные обычно не публикуются изготовителями пластмасс. При герметизации литьем под давлением измерения текучести пластмассы методом спирали оказывается необычайно эффективным, так как позволяет достаточно полно оценить качество герметизирующе---го материала. Для измерений требуется только относительно простая пресс-форма со спиральным литником (см. рис. 14.8), которая имеется на каждом предприятии, использующем герметизацию литьем под давлением. Важным усовершенствованием, позволяющим герметизировать опрессовкой в одной пресс-форме сотни полупроводниковых приборов, являются фигурные монтажные ленточные выводы (рис. 10.10). Мон- b--3--j 1,S - j ± Т г- -> 4,25 -  Рис. 10.10. Фигурные монтажные ленточные выводы, которые используются при опрессовке полупроводниковых структур  Рис. 10.11. Загрузочная рама с опрессовэнными изделиями (пластмассой DC 306)  Рис. 10.12. Конденсаторы, смонтированные на текстолитовых пластинах, после опрессовки эпоксидной пластмассой (в форме размещается две пластины, каждая содержит 50 конденсаторов): 1 - текстолитовая пластина; 2 - клейкая лента, удерживающая конденсаторы изнутри; 3 - спрессованные конденсаторы; 4 - место, в котором выходит литник, подводящий пластмассу; о -основной лнтник; 6 - литник, подводящий пластмассу к гнезду пресс-формы; 7-избыток пластмассы, вытекающей вдоль выводов таж полупроводниковых приборов выполняется па фигурных лептах. В зависимости от размера ленты на ней может находиться от 10 до 100 полупроводниковых приборов. В течение нескольких десятков секунд на загрузочной раме можно закрепить 8...10 таких лент, т. е. 100...1000 приборов. Загрузка в пресс-форму жестких лент проще, чем крепление приборов за проволочные выводьь Подачапластмассы и ее отверждение требуют уже не более 2...3 мин (рис. 10.11). Таким [образом, сокращается время наиболее трудоемкой технологической операции - загрузки перед герметизацией. В некоторых случаях изделия перед опрессовкой размещаются па текстолитовых монтажных полосах (chipboards) для точного размещения изделий в пресс-форме. Это позволяет избежать применения загрузочных рам, упрощает конструкцию пресс-формы п сокращает время ее загрузки. На одной полосе монтируется несколько десятков изделий. Загрузка всей пресс-формы, предназначенной для герметиза-зии нескольких сотен изделий, сводится к размещению в ней нескольких монтажных полос. На рис. 10.12 показаны опрессованные в пресс-форме 100 танталовых конденсаторов, смонтированных на двух текстолитовых полосах. Как уже упоминалось, весьма важной частью процесса герметизации являе1ся дополнительное отверждение герметизирующего материала. Выполнение этой операции доводит пластмассу до максимальной плотности, благодаря чему улучшается ряд весьма важных с точки зрения герметизации параметров материала. Уменьшаются влагопоглощение и влагопроницаемость материала, подвижность ионов примесей, ТКР. Возрастают температура стеклования материала, его теплопроводность, твердость и механическая прочность. Операция дополнительного отверждения выполняется просто. Конденсаторы, беспорядочно насьшанные в бункер, помещаются в сушильный шкаф с температурой 150...250° С на время 2...24 ч в зависимости от вида пластмассы (см. табл. 10.1). 10.3. герметизация полупроводниковых структур в полых конструкциях с применением пластмасс Надежность герметизации рассмотренными выше методами зависит в меньшей или большей степени от наличия примесей, содержащихся в пластмассе, и от механических воздействий, которые она может оказывать на элементы изделия (рис. 10.13). Соответствующий выбор материалов (гл. 2, 9) и применение пассивирующих покрытий (гл. 8) позволяют в больпгаиствс случаев преодолеть названные трудности. Рядом фирм разработана технология герметизации ИС в полых герметизирующих конструкциях (рис. 10.14). Этот технологический процесс используется в том случае, если не применимы упомянутые выше методы. При этом полупроводник и его тонкие коммутирующие проводники не имеют контакта с пластмассой так же как в керамических корпусах. Технологический вариант герметизации, занимающий среднее положение между полной опрессовкой в монолитных пластмассовых  Рис. 10.13. Интегральная микросхема, герметизированная в керамическом корпусе; после вскрытия корпуса видно, что выводы не деформированы (а). Рентгеновский снимок полностью опрессованной (без полости, т. е. в монолитном корпусе) микросхемы; видно, что выводы деформированы под влиянием сил, возникающих при опрессовке (б) 5 6 Ж , Л) 1 Ш 1 li  7 6 1чЧ s\WSA\\K\\ Ч\\\\\\\\\\\ Ч\\\\ г 9 Г Рис. 10.14. Пять вариантов герметизации ИС в полых герметизирующих конструкциях с помощью пластмасс, обрабатываемых при низком давлении: - выводы; 2 - полупроводниковая структура; 3 -нижняя 1фышка; 4 - кремнийорганическая нластмасса; 5 - эпоксидная пластмасса; 6 - полость; 7 - металлизированные дорожки; S - подложка; 9 - эпоксидный клей; /О - крышка; - основание нз анодированного алюминия; /2 - подложка [125] корпусах и герметизация в полых конструкциях с использованием достоинств эпоксидных и кремнийорганических материалов применяется при герметизации очень чувствительных к загрязнениям структур МДП (рис. 10.14, а). На первом этапе опрессовываются кремнийорганическим материалом ленточные выводы /. При этом часть выводов, предназначенных для тонких проводников ИС, не покрывается пластмассой. После монтажа ИС полость 6 закрывается с двух сторон пластинами из ковара 3 и все вместе опрессовываегся пластмассой типа Полисет-5. Кремнийорганический материал в большей мере устойчив к воздействию влаги, в то время как внешний корпус из эпоксидного материала 5 должен обеспечить лучшую герметизацию в местах соединения выводов со смолой и лучшую устойчивость к воздействию соляного тумана, а также к механическим изгибающим нагрузкам. Описанная технология находит применение главным образом как развитие классических монолитных корпусов DIP для ИС средней и высокой степени'интеграции (более 20 выводов), где применение классических методов опрессовки под давлением затруднено. Высокая степень герметизации мон<ет быть получена при использовании металлизированных дорожек на поверхности массы (рис. 10.14, б). Плоские металлические проводники, выгнутые вверх внутренними концами, запрессовываются так, чтобы концы выводов лежали в одной плоскости с поверхностью основания корпуса 5. На этой поверхности наносятся проводники 7, соединяющие выводы с размещенной на металлической пластине 8 ИС 2. Затем на металлизированную поверхность наносится следующий слой материала так, чтобы оставалось место для монтажа ИС. К полости приклеивается металлическая или эпоксидная крышка 10. Высокая герметичность такого корпуса определяется тем, что микрощели, образующиеся вдоль выводов, не могут быть сквозными.  Рис. 10.15. Варианты технологического решения рис. 10.14, е: /3 - покрытие Si3N4; 14 - слой эластичной кремнийорганической смолы; /5 -ионное загрязнение; 16 - механическое загрязнение [125] Для облегчения ультразвукового нагрева (рис. 10.14, в) используется опрессовка ленты выводов 1 вместе с основанием из анодированного алюминия и. На основании размещается ИС, которая путем ультразвукового нагрева соединяется с выводами. Полость замыкается металлической крышкой, приклеиваемой эпоксидной смолой. В варианте рис. 10.14, г в эпоксидной пластмассе сначала запрессовывается лента выводов 1. Посредине остается полость, открытая с обеих сторон, для размещения находящейся на золоченом или кова-ровом основании 12 ИС. Основание приклеивается фенольным клеем к эпоксидной пластмассе. Сверху полость закрывается второй кова-ровой пластинкой 10, также приклеиваемой фенольным клеем. Детально этот вариант представлен на рис. 10.15. Полупроводниковый кристалл (часть А) дополнительно защищается покрытием из нитрида кремния 13 с нанесенным на него кремнийорганическим слоем 14. Эти покрытия образуют дополнительный барьер для механических и ионных загрязнений. Описанный способ герметизации должен давать хорошую защиту при сильных температурных воздействиях, повреждающих обычные соединения выводов с металлизирующим слоем. . Вариант, изображенный на рис. 10.14, д, отличается от предыдущего тем, что литое основание из анодированного алюминия заменено основанием из алюминиевой фольги. 10.4. оптимизация параметров при герметизации литьем под давлением Условием получения максимальной экономической эффективности и качества при герметизации литьем под давлением является тщательный выбор герметизирующего материала и оптимальный выбор технологических параметров для каждого конкретного изделия. Производители, правда, изготовляют пластмассы для герметизации конкретных изделий, однако публикуемые ими данные недостаточны для получения оптимальных результатов. Ниже приведены примеры выбора пластмасс и оптимизации параметров опрессовывания при разработке технологии опрессовывания полиэфирных конденсаторов 139]. 1. Текучесть пластмассы. Исследовалось влияние текучести пластмассы на образование дефектов в пластмассовом корпусе опрессованных конденсаторов. Исследованы четыре вида пластмасс с текучестью 37... 110 см и установлена почти линейная зависимость выхода годных конденсаторов от текучести (рис. 10.16, г). При текучести ПО см получено 90% опрессованных конденсаторов, не имеющих дефектов в пластмассовом корпусе. 2. Исследовалось содержание летучих продуктов в восьми видах пластмасс и влияние их концентрации на надежность работы конденсаторов. Выяснилось, что содержание примесей в материалах весьма различно (табл. 10.4). Особенно вредное влияние оказывает присутствие в пластмассе толуола, пропанола и других растворителей, которые приводят к катастрофичес1сому росту отказов. Дополнительное отверждение после опрессовки способствует удалению основной массы

Х 150 MS / 135 130 125 120

мин 6 С 17S ЮОг % а 70 60 50 40 30 20 10 о 25 50 75 100 125 ООСП Рис. 10.16. Влияние технологических параметров иа ход процесса герметизации литьем под давлением: а и б -изменение температуры пресс-форм с 128 и 20 гнездами; в -время желатинизации эпоксидной пластмассы с аминным отвердителей в зависимости от температуры; г - процент выхода хорошо опрессованных изделий в зависимости от текучести пластмассы. 1 - пресс-форма открыта; 2 - пресс-форма закрыта: 3 - подача пластмассы; 4- окончание-опрессовки; 5 -извлечение опрессованнвк издел;ий; О, Д.С,. -термоэлементу [52] . 1 ... 18 19 20 21 22 23 24 ... 31 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||