| |

|

|

Главная » Книги и журналы 1 ... 17 18 19 20 21 22 23 ... 31  Рис. 10.2. Схч-ма располож111я 1Т1е.зд п nioi4-c для ог1)сссопки 400 трагг.зисторов  Рис. 10.3. Пресс-форма с загрузочной рамой для одновременной опрессовки 96ИС 7 Зак. 240 . Щ Таблица ЮЛ. Свойства материалов для герметизации

Другие виды пластмасс описаны в работе автора Синтетическим массы в электронике .- Обозначения. Е - эпоксидные. Si - кремнийорганические, DAP - полндналлилфталат электрорадиоэлементов способом литьевого прессования mold 4118 4125 Dapon

WNT, Варшава, 1970. = Пластмасса для оптоэлектропик.ч. иа основе фталевой кислоты, DAIP - полндналлилфталат на основе изофталевой кислоты. волачные смолы, включающие ароматические амины [56]. Температура стеклования этих материалов составляет 160... 180°С, т. е. на 40... 60 С выше, чем для обычных эпоксидных композиций. Высокая температура стеклования имеет существенное значение для поведения герметизированных изделий, так как при этой температуре резко возрастает ТКР (для эпоксидно-новолачных пластмасс от 22-10~® до 88-10~* С~) и увеличивается подвижность ионов. Одновременно улучшается нагревостойкость пластмассы. Так, например, эпоксидно-новолачиая пластмасса Polyset 500/121, предназначенная для герметизации полупроводниковых приборов и ИС, после 1000 ч работы при 200° С уменьшает свою прочность всего на 15% и массу на 0,75%. Одновременно наблюдается уменьшение ТКР от 25,3-10 * до 22-10-*°C-i для ai(T<Tg) и от 88,8-10 до 74,2-10-6° С- для а^{Т>Т^), а также увеличение самой температуры стеклования от 184 до 198° С. Хорошие температурные характеристики, а -также высокая прочность соединения с выводами до температуры 150° С и выше не вызывают в изделии сильноменяющихся напряжений сжатия. Согласно исследованиям [56, 131, 150] в большинстве случаев эти напряжения не могут повреждать тонкие соединительные проводники при вибрации и ударах. Если же повреждения от сил сжатия происходят, то они нарушают электрический контакт. Только при температуре, превышающей Tg, и увеличении ТКР силы сжатия заменяются силами растяжения и наблюдается временная потеря электрического контакта, понижение температуры восстанавливает электрическую цепь. Временное нарушение электрических контактов при увеличении температуры, характерное для опрессованных полупроводниковых приборов, известно в английской литературе под названием hot intermittents . В изделиях, опрессованных эпоксидно-новолачными смолами и работающих в нормальных условиях, таких нарушений не бывает из-за высокой температуры стеклования Т^. Несколько повысить температуру стеклования, уменьшив таким образом вероятность обрывов, можно с помощью интенсивных режимов дополнительного отверждения опрессованных изделий (табл. 10.2, 10.3). Все чаще используется нормирование ионных примесей в водных вытяжках и в самих пластмассах, предназначенных для герметизации полупроводниковых приборов, ИС. Например, в материале По-лисет-500/21 гарантируется концентрация Na не более 0,005%, а CI 0,081%, при этом не более 0,013% способного к гидролизу. Концентрация примесей в водных вытяжках, получаемых после 72 ч кипения в воде, в пересчете к массе ие превышает: Na - 6, К - 2, L - 0,02 и С1 - 35 ррш, рН раствора составляет 6,3, а электропроводность 8,2 мкСм. Содержание примесей в пластмассах Экомолд-4125 и 4119 обычно на уровне нескольких ррш. Технологические свойства эпоксидно-новолачных композиций также очень высоки. Так, например, текучесть пластмассы Полнеет после 8 месяцев хранения при 220° С уменьшается только на 17% и составляет 68,5 см (измерена методом спирали), что позволяет опрессовывать хрупкие изделия. Таблица 10.2. Результаты испытаний ИС, герметизированных в различных корпусах

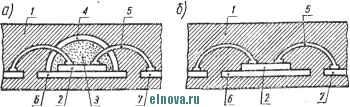

Обозначения. А - число испытываемых ИС; В - число ИС. вышедших из строя Эпоксидно-новолачные композиции считаются более надежными, чем кремнийорганические, если рабочая температура изделия не превышает 150 С Преимущества эпоксидно-новолачных пластмасс перед кремнийорганическими [80, 116]. 1) Отпадает необходимость в эластичной защите полупроводников и тонких проводников кремнийорганическими покрытиями (рис. 10.4), предохраняющими от механических напряжений во время опрессовки и от воздействия влаги. Их ТКР (75...400) 10 ° т. е. в 10 раз больше, чем у эпоксидно-новолачных пластмасс. Большое различие в ТКР - причина появления воздушных зазоров и растягивающих сил при изменениях температуры, вызываю-  Рис. 10.4. Полупроводниковый кристалл, опрессованный пластмассой: а - с кремнийорганическим подслоем; б - без него. - пластмасса; 2 - полупроводниковый кристалл; S - кремнийорганический подслой; 4 -воздушная прослойка; 6 - гибкие проводники: 6 - монтаасная площадка; 7 - выводы щих обрывы, и хотя другие источники [97] предполагают существование иного механизма повреждений, однако признают, что разница в ТКР может быть причиной отказов. 2) Малый ТКР (см. табл. 10.1). 3) Усадка при опрессовке так велика, что полезный рост напряжений сжатия не повреждает изделие, одновременно уменьшается последующая усадка: Кремнийорганическая пластмасса Полисет-410 Усадка при опрессовке, % 0,4 0,6 Последующая усадка, % 0,2 0,058 4) В два раза большая механическая прочность. 5) Лучшее сцепление с герметизируемыми изделиями и их выводами. Недостаточное сцепление и механическая прочность кремнийорганических пластмасс вынуждают применять микропроволочный монтаж внутри ИС достаточно сложной формы с насечками и ласточкиными хвостами. Это имеет особое значение для центрального вывода ИС, опрессованных в корпусе типа DIP. 6) Большая стойкость к проникновению влаги и газов, а также к воздействию соляного тумана. 7) Более низкое давление при Таблица* 10.3. Результаты испытаний ИС на надежность

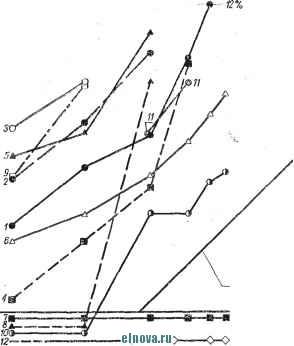

Все неисправности сводились к разрыву алюминиевых токопроводящих дорожек. Ofil  Отказы иа тн. штук > цикл 150 500 10-1 10-2 1цш<л =0...1Z5°C Рис. 10.5. Результаты исследований надежности транзисторов, опрессованиьщ разными пластмассами (по оси абсцисс отложено количество циклов изменепия температуры от О до 125° С): 1, 2, 3, 9 - кремнийорганические пластмассы с амортизирующим подслоем; 6, 10 - кремнийорганические пластмассы; 4, б, 8 - обычная эпоксидная пластмасса; 7 -обычная эпоксидная пластмасса с дополнительным отверждением; -феиольиая пластмасса с амортизирующим подслоем; 12 - эпоксидно-новолачная пластмасса опрессовке, благодаря чему как уже упоминалось, оказываются не нужными защитные эластичные кремнийорганические иокрьггия; время затрачиваемое на опрессовку, сокращается на 50%. 8) Меньшая длительность и относительно невысокая температура дополнительного отверждения после опрессовки, что уменьшает опасность неполного отверждения пластмассы, которое приводит к коррозионному воздействию непрореагировавших продуктов. Некоторые изделия не выдерживают нагрев до 200° С, при котором происходит окончательное отверждение кремнийорганических пластмасс. Для эпоксидных материалов эта температура не превышает 150° С. 9) Удобство нанесения маркировки. 10) Тепловое сопротивление ИС, опрессованных эпоксидно- новолачными пластмассами, на 25% меньше, чем кремнийорганическими (160 и 125 Вт/°С). 11).Эпоксидно-новолачные пластмассы дешевле кремнийорганических, пропитка которыми для улучшения адгезии и влагостойкости не всегда достигает цели. Результаты испытаний на надежность полупроводниковых приборов, опрессованных различными пластмассами, приведены на рис. 10.5. Для герметизации оптоэлектронных приборов (рис. 10.6), фотодиодов, фотоэранзисторов и т. п. фирма Hysol разработала эпоксидную пластмассу, не содержащую наполнителей, с высокой прозрачностью под названием Hiflo-M18 (см. табл. 10.1). Эта пластмасса обрабатывается при низком давлении [0,4...2,5 МПа (4...25 кгс/см)], имеет высокую текучесть (75...111 см), отвердевает при 149° С за 89 с (слой толщиной 1 мм). В диапазоне длин волн 450...800 нм 3-мм пластины после дополнительного отверждения при 150° С в течение 4 ч пропускают 85% света. Благодаря отсутствию наполнителей содержание ионных примесей составляет: Na -0,0015%, К, Mg, Си и Fe -0,0005%, С1 (гидролизующийся) - 0,45%.  Рис. 10.6. Оптоэлбктроиная ИС (а), фотодиод (б), спрессованные прозрачной эпоксидной пластмассой, и пресс-форма (е) с находящимися в ней фотодиодами  0,50

250 t

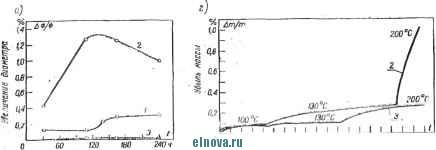

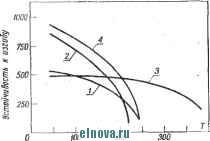

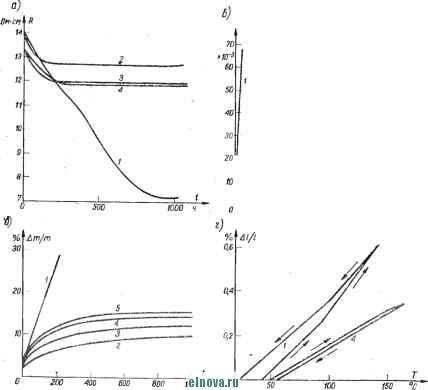

го 10 60 80 100 120 .110 160 m ч в)  °C 100 Рпс. 10.7. Изменения свойств разных п.пастмасс в различной окружающей среде: а и в - кипящая вода; б - изменения температуры; г -вакуум (10-= мм рт. ст.). д - после 250 ч в зависимости от температуры. / - фенольная пластмасса; 2 - эпоксидная; S - кремнийорганическая Производится также красная пластмасса, поглощающая почти. 100% света, с длиной волн до 600 им. Повышение качества эпоксидных пластмасс не исключает применения кремнийорганических пластмасс, имеющих ряд ценных свойств; некоторые авторы [56, 131] рекомендуют их для эксплуатации при температуре выше 150° С. Исследования, выполненные фирмой Dow Corning Corp. - ведущим производителем кремнийорганической пластмассы [80], содержащих 25% фенил-метпловой кремнийорганической смолы, 73% минерального наполнителя, 1% пигмента и 1% смазывающего вещества, показали, что после пребывания в течение 1000 ч при температуре 300° С эти пластмассы заметно не изменили своих исходных свойств (см. рис. 10.5). Эти исследования показали также, что потеря массы образцов, находящихся в вакууме 133 мкПа (10~* мм рт. ст.) при температуре 200° С, была небольшой. После старения эпоксидных пластмасс при температуре 200...400 С резко ухудшаются их механические свойства. При этом их прочность становится хуже, чем у кремнийорганических пластмасс (рис. 10.7). Исследования показали, что проволочные резисторы на основаниях диаметром 6,35 и длиной 38 мм, спрессованные кремнийорганической пластмассой, выдерживают циклическую смену температуры - 65... Ч-+ 350° С без повреждений. Электропроводность водной вытяжки этих материалов, получаемой после пребывания их в течение 288 ч в воде при температуре 70° С, оказывается меньше, чем у вытяжки из эпоксидной массы, полученной в тех же условиях. Хотя ни один из производителей ЭРЭ и ИС не упоминает об использовании для герметизации аллиловых пластмасс, их высокие качества [113], а также публикации об этих материалах, обрабатываемых при малых давлениях [127, 128)] (см. табл. 10.1), свидетельствуют об их перспективности. Производство таких материалов стало возможным благодаря разработке фирмой FMC Organik Chemical в 1969 г. алли-

Рпс. 10.8. Сравнение свойств различных аллиловых пластмасс (Dapon) с другими пресс-материалами: а - при большой влажности; б и в - в кипящей воде; г - в зависимости от температуры После охлаждения; 1 - эпоксидная пластмасса; 2 - кремнийорганическая; 3 - Dapon-MD; 4 - Dapon-D; 5 - Dapon MD с дополнительным отверждением; т - масса, I - длина образца 1 ... 17 18 19 20 21 22 23 ... 31 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||