| |

|

|

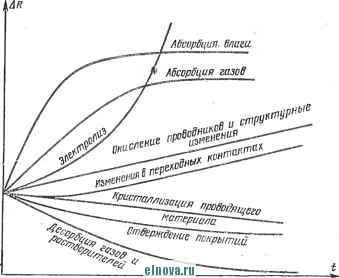

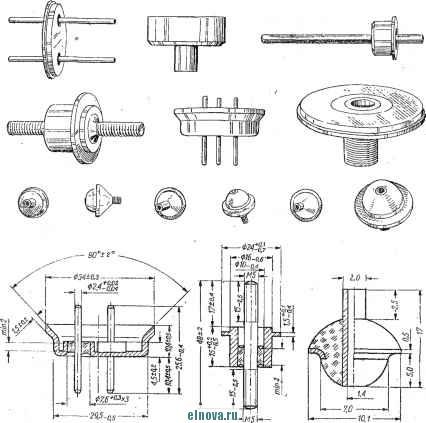

Главная » Книги и журналы 1 ... 8 9 10 11 12 13 14 ... 31  Рис. 6.6. Влияние различных факторов на величину сопротивления резисторов тиБления. На рост сопротивления влияют также полярные группы растворителя, оставшиеся в слое лака после отверждения, н частицы воды, диффундирующей через покрытие. Аналогичное влияние оказывают полярные группы смолы. Влияние полярных групп и инородных частиц (например, растворителей) на сопротивление двояко: адсорбция полярных частиц пере-ферийными областями кристаллитов приводит к их разделению и росту контактного сопротивления между ними, полярные группы и частицы способны удерживать и связывать свободные электроны, т. е. уменьшать количество носителей заряда, что равнозначно возрастанию сопротивления. Менее опасны, разумеется, полярные группы самой смолы, которые неподвижны и поэтому не могут диффундировать. Влага проникает по микроканалам, которые возникают в покрытии при испарении растворителя. Так, увеличение толщины однослойного покрытия не приводит к пропорциональному уменьшению проникновения влаги. В то же время увеличению толщины многослойного покрытия, состоящего из ряда тонких слоев, при полном высыхании каждого является существенно более эффективной защитой от влаги вследствие того, что вероятность совпадения микроканалов уменьшается с увеличением числа слоев. Условия, при которых число микроканалов минимально, соответствуют максимально возможной разнице между температурой испарения растворителя (когда микроканалы еще могут затянуться) и температурой отверждения лака, при которой летучие компоненты в лаке уже отсутствуют. Микропоры могут возникать как при высушивании лака в процессе отверждения, гак и при повышенной температуре. Большое поглощение влаги может приводить к растрескиванию лака, а для тонкопленочных резисторов-к отслоению лака вместе с резистивньш слоем. Местом, где проникновение влаги особенно облегчено, является стык края контактов чашки с резистивной массой. Более высокие климатические качества достигаются при герметизации резисторов, не имеющих контактных чашек. При покрытии лаком резисторов с контактными чашками используются грунты, повышающие адгезию слоя лака. Эффективность защиты резисторов определяется не только маркой лака, но и технологией его нанесения. Условия, которым должен отвечать герметизирующий лак для защиты резисторов, сформулировал Я- Котецкий [69]: а) ударопрочность слоя должна быть не меньше 5 МПа (50 кгс/см); б) удельное объемное электрическое сопротивление сухого покрытия 10*... 10 Ом см, а увлажненного не менее 10 Ом см; в) коэффициент влагопроницаемости не должен превышать (5...8)X Х10~* г/(см-ч-мм рт. ст.), а коэффициент диффузии 10~ см/ч; г) лак должен обеспечивать большую адгезию со всеми материалами резистора и водонепроницаемое соединение с металлическими выводами, при этом ТКР лака должен быть (20...25)-10~*°С-;д) покрытие как сухое, так и увлажненное не должно растворяться в обычных растворителях, а также реагировать с резистивньш слоем; е) в интервале рабочих температур с учетом самонагрева резистора покрытие не должно деградировать, а ток утечки не должен превышать 0,05 мкА/см; ж) температура сушки лака выбирается ниже температуры плавления припоя, используемого для покрытия контактных площадок резистора, продолжительность сушки должна быть не более 30 мин, чтобы можно было применять сушильные автоматы. Согласно исследованиям, проведенным в ITR [44], первостепенное значение при выборе лака имеет устойчивость против растрескивания в процессе старения при нагреве, менее важны убыль массы и ухудшение электрических свойств. Оказалось, что добавление в лаки молотой слюды может увеличить стабильность при высокой температуре и повысить климатическую категорию герметизируемого резистора. Кремнийорганические лаки. Проведенный анализ показывает, что для покрытия резисторов наиболее пригодны кремнийорганические лаки. Они сами, как и используемые для них растворители, имеют неполярный характер, характеризуются малым влагопоглощением, температура их отверждения примерно на 100° С выше, чем эффективная (оптимальная) температура удаления растворителя, что, как отмечалось ранее, препятствует образованию микропор. Недостаток кремнийорганических лаков - высокая стоимость, а также сравнительно большое время отверждения. В результате кремнийорганические лаки используются в основном для герметизации проволочных и металлизированных резисторов, -хотя фирма Мегесо сообщает, что ее крем-нийорганический лак Metacoat 1031, сохнущий при 150° С 40 мин, предназначен главным образом для пиролитических резисторов. Кремнийорганические лаки охватывают три группы материалов: а) бесцветные растворы кремнийорганических смол в ксилоле или толуоле (примерно 50%) без пигментов и наполнителей; б) композиции кремнийорганических смол с растворителями, содержащие большое количество наполнителей и пигментов (более 50%), с матовой поверхностью, в значительной мере пористой, которые называют также кремнийорганическими цементами; в) кремнийорганические композиции с малым количеством наполнителей, сохраняющие после отверждения блеск, которые следовало бы называть эмалями. Граница между группами б) и в) четко не определена. Лаки, не содержащие наполнители, имеют меньшую теплопроводность, большую усадку и более высокую цену, вследствие чего редко используются для герметизации резисторов. Кремнийорганические цементы, достаточно широко используемые для покрытия проволочных резисторов, будут рассмотрены при изложении технологических процессов герметизации окунанием (гл. 9). Их состав и свойства широко исследованы в одной из работ, выполненных в ITR [44]. Связующей частью этих цементов являются ксилоловые растворы фенилметило-вых кремнийорганических смол, например MS 994, MS 996, GP 77 и т. п. В качестве наполнителей (55...70%) используются Ti02, РсгОд, СггОд, Si02, слюдяная мука, асбестовая мука, AlgOg, порошок стекла, тиксотропные вещества - аэросил, бентонит и т. п. Цементы часто изготовляются самими потребителями, которые соответствующим подбором компонентов получают оптимальное значение тиксотропии и других технологических параметров для конкретных резисторов и технологического оборудования. Стремятся, разумеется, к получению минимальных температур, и времени сушки. Сушка длится обычно!... 16 ч при 150...300° С, но удается при использовании катализаторов получить цементы, отвердевающие в течение 30 мин при 150° С или 15 мин при 200° С [44, 121]. Всегда следует так выбирать температуру сушки, чтобы она была выше максимальной рабочей температуры. Герметизация осуществляется в основном методом окунания. Благодаря большому содержанию неорганических наполнителей нагревостойкость кремнийорганических цементов высокая (300...500° С), теплопроводность большая, а тепловое расширение незначительное. Из польских материалов для приготовления кремнийорганических цементов могут использоваться лаки, типа Silak при использовании катализаторов ТЮ, АК210, АК104. Удовлетворительная рецептура, однако, до сих пор не разработана. Кремнийорганические лаки для покрытия резисторов поставляются специализированными фирмами. В Польше для металлизированных резисторов использовался советский лак ТК-З.с вязкостью 10 Ст (10 cmVc), отверждающийся при такой термической обработке: 60 мин/50°С -f 120 мин/170° С. Этот лак вьщерживает испытание на эластичность на стержне диаметром 3 мм. Однако он недостаточно технологичен ввиду малого срока хранения. Данные некоторых кремнийорганических лаков для герметизации резисторов даны в табл. 6.2. Другие лаки. В Польше для покрытия проволочных и углеродистых резисторов используются лаки, характеристики которых даны в табл. 6.2. Недостаток этих лаков при покрытии проволочных резисторов - их малая нагревостойкость, а при покрытии углеродистых - Высокая температура сушки п длительное отверждение, ограничивающие автоматизацию процесса герметизации. В то же время электрические и механические свойства этих лаков не создают ограничений. Что касается углеродистых резисторов, то для их герметизации стремятся применять алкидные и полиуретановые лаки. Для этих целей предлагается [69] композиция: Poles 220/11 -f Desmodur L - 75% и грунт состава: Poles 300/8 -f Desmodur L - 75%. Использование эпоксидных лаков нежелательно, так как [69] они могут приводить к росту ионного тока при повышенных температурах, а также слабо защищают от влаги, если слой покрытия тонкий. Зто не касается модифицированных эпоксидных лаков. Так, например, использование для резисторов МЛТ советского модифицированного эпоксидного лака ЕР921 (см. табл. 6.2) дало очень хорошие результаты; он оказался лучшим из всех до сих пор используемых лаков для покрытия резисторов. В ГДР есть лак (609-051) и эпоксиполиэфирный грунт (609-050), предназначенные для покрытия углеродистых резисторов. Их нагревостойкость составляет 130° С, вязкость 100 Ст, содержание неорганического остатка 60... 70%, температура отверждения 160° С, продолжительность термообработки 1 ч. В ГДР используется также алкидный лак (299-058), отверждающийся при 170° С за 2 ч. Лаки для покрытия резисторов производятся специализированными фирмами. Так, фирма Wiederhold производит следующие лаки: - Wiedox-Wiederstandslack EW800, предназначенный для углеродистых резисторов, вязкость его 150 Ст, отверждается при 130° С за 1 ч, электрическая прочность при 25° С 87 кВ/мм, а при 130° С - 56 кВ/мм, удельное объемное электрическое сопротивление 5,6-10 Ом-см, а после пребывания в воде в течение 240 ч 3,1 Ю^* Ом-см. - Wiedox-Wiederstandslack EW802, предназначен для сильно нагревающихся резисторов, вязкость лака 200 Ст, отверждается при 150° С за 1 ч, электрическая прочность 76 кВ/мм при 25° С, а при 155°С - 34 кВ/мм, удельное объемное электрическое сопротивление 5,9-10 Ом-см, после 24 ч пребывания в воде 4,1-10* Ом-см. - Wiedox-Wiederstandslack EW807 с нагревостойкостью 170° С, негорючий, устойчивый к хлористым растворителям, вязкость 155 Ст. Его электрическая прочность 120 кВ/мм. - Wiedox-Haftlack -грунт, увеличивающий адгезию в конструкциях с чашечными выводами, время сушки 10 мин при 120° С. Несколько иного состава лаки для резисторов производит фирма Веек: - Emolsyn 620 - грунт, а также полиуретановый лак для пленочных резисторов, вязкость 45...85 Ст, время сушки 30...60 мин при 150...170° С, удельное объемное электрическое сопротивление 10* С%[- см, после 240 ч пребывания в воде 10* Ом-см, электрическая прочность при температуре 20... 155° С 70 кВ/мм, а после 96 ч пребывания при 93% влажности 55 кВ/мм; лак выпускается семи цветов. - Emolsyn 52-фенольный грунт для резисторов, вязкость 15. ..20 Ст, удельное объемное электрическое сопротивление 10 Ом-см при 20° С, а после 240 ч пребывания в воде 10* Ом-см, электрическая проч- иость при 20° С равна 70 кВ/мм, а при 155° С - 50 кВ/мм, после пребывания Б течение 96 ч в атмосфере с температурой 25° С и влажностью 93% - 50 кВ/мм. - Emolsyn 33-модифицированный полиэфиримидный грунт для углеродистых резисторов, вязкость 65 Ст, отверждение при 170° С за 30 мин. - Emolsyn 32-полиэфиримидный нагревостойкий грунт и лак с вязкостью 55...80 Ст, отверждающийся при 170...175° С за 30 мин. 6.5. ПОКРЫТИЕ КЕРАМИЧЕСКИХ КОНДЕНСАТОРОВ Плоские керамические конденсаторы, которые выпускаются десятками миллионов штук, покрывают лаком путем окунания с помощью автоматов (см. гл. 9). Интересной особенностью автоматов, разработанных в Польше, является удаление излишков лака при помощи электростатического поля. Электрическое напряжение 15...20 кВ действует между конденсатором, подвешенным на держателе в автомате, и электродом, над которым перемещается держатель.. Оно и собирает с конденсаторов излишки лака. Трубчатые конденсаторы в связи с трудностью покрытия внутренней поверхности трубки окрашиваются методом поливания. В СССР разработаны автоматы для покрытия трубчатых конденсаторов. Такой автомат является элементом автоматической линии. В течение 8 чон обрабатывает 20000 конденсаторов размером 3x12 мм с обращенными вверх выводами путем двукратного окунания в лак. После окунания излишек лака отсасывается. Первая сушка длится 11 мин, вторая 60 мин при 120° С. В конце линии конденсаторы после разбраковки дополнительно сушат при 140... 150° С в течение 30 мин. В автомате, эксплуатируемом в Польше, используется польская эпоксидная эмаль 1317-469-ХХ. Покрытие лаком керамических конденсаторов постепенно вытесняется герметизацией синтетическими материалами, главным образом окунанием в смолу Durez (см. гл. 9). Это объясняется вытеснением плоских конденсаторов многослойными, которые должны быть защищены более толстым слоем герметизирующего материала. Лаки в лучшем случае обеспечивают конденсаторам 10-суточную устойчивость против влаги при высокой температуре в соответствии со стандартом PN-73/E-04550. Отказ от покрытия лаком керамических конденсаторов в пользу более устойчивых к проникновению воды покрытий в значительной мере вызван пористостью конденсаторов и их чувствительностью к влаге. Влага, проникающая через лак, всасывается пористой керамикой за счет действия капиллярных сил. Влага, которая впиталась в керамику, с трудом выходит наружу даже в сухой и горячей атмосфере. В результате оказывается, что после пребывания во влажной атмосфере конденсаторы без лакового покрытия быстрей восстанавливают первоначальные параметры, чем покрытые лаком. Керамические конденсаторы покрывают фталевокарбам-идными, меламиновыми, эпоксидно-фенольными и алкидно-полиуретановыми лаками. В Польше в результате многолетних исследований разрабо- таны две специальные эмали (табл. 6.2) для керамических конденсаторов, отвечающие нормам ZN - 73/MPCh, FL-541: фталево-карбамид-ная 1313-469-ХХ и эпоксидная 1317-469-ХХ. Обе эмали подвергаются сушке при 130° С в течение 2 ч. На практике лучше оказалась эпоксидная эмаль благодаря хорошей адгезии к цинку, лучшим кроющим свойствам, эластичности, устойчивости к старению. Согласно данным изготовителя (Beyer-AG) надежное покрытие обеспечивает полиуретановый лак следующего состава (в весовых частях): . Десмоалкид RS165 (60% бензина) 744 Солинген Со, РЬ, Мп (25% бензина) 18 Асцинин R 13,5 Бентон 34 (20% ксилола) 13,5 Этиловый спирт 9,0 Бензин 202,0 Этот лак высыхает При комнатной температуре за 15 ч или при 120... 130° С за 30...60 мин. Среди лаков, производимых специализирующимися фирмами для керамических конденсаторов, следует отметить: - Wiedox-Копdensatorenlack (Wiederhold), устойчивый к трихлорэтилену, вязкость 90... 100 Ст. Лак высыхает за 1 ч при 120° С и значительно быстрее при 170° С. Диэлектрические потери очень малы (1,4-10~*), а после 10 дней пребывания в среде с 65% влажности и температурой 65° С потери не превышают 19,8-10 *. Требования к климатической устойчивости высоковольтных кон--денсаторов можно выполнить, используя двухслойные лаковые покрытия: первый слой - полиэфиримидный лак, например F-56 (табл. 6,2), а другой слой - эпоксидная эмаль, например 52Р, разработанная Infarb. Однако наилучший эффект дает применение изоци-анатэпоксидных покрытий. Все шире используются модифицированные эпоксидные лаки для герметизации радиоэлементов. В Польше также были разработаны продукты, давшие многообещающие результаты: 91Р, 52Р, 44E-14-1D, Однако малый спрос иа них электронной промышленности не способствует их совершенствованию и выпуску. 7. ГЕРМЕТИЗАЦИЯ С ПОМОЩЬЮ КОРПУСОВ 7.1. особенности применения корпусов Металлические, керамические и стеклянные корпуса используются главным образом, когда рабочая температура изделий настолько высока, что герметизация синтетическими материалами (СМ) невозможна, когда изделие пропитывается жидким диэлектриком, что вызывает большие трудности при использовании СМ., а также когда требуется высокая степень герметичности (менее 10 л-мм рт. ст. /с). в отличие от герметизации СМ, которые почти всегда покрывают изделие, при герметизации в корпусе изделие находится в объеме, заполняемом СМ, воздухом или инертным газом; корпус может также ва-куумироваться. Такой корпус в отличие от герметизирующих конструкций, обычно получаемых при использовании СМ, всегда выполняется из нескольких соединяемых между собой различным образом частей, среди которых весьма существенным элементом является электрический вывод, а в некоторых случаях резиновая прокладка. Чтобы получить изделие высокого качества, технологические процессы герметизации должны удовлетворять следующим требованиям: натекание гелия - не более 10~ л. мм. рт. ст./с; механическая прочность спаев должна сохраняться при технологических операциях и в экстремальных условиях эксплуатации; в процессе герметизации необходимо предусматривать меры по защите изделия от механических и тепловых повреждений и корпуса от попадания в него остатков материала спая, а также газов, паров или твердых частиц, которые могут повредить герметизируемое изделие; по окончании технологического цикла герметизации механические напряжения Должны быть минимальны. Корпуса из металла, керамики и стекла даже при больших размерах , и тонких стенках . обеспечивают утечку гелия меньше, чем 10 л-мм рт. ст./с. Качество герметизации определяется правильным выбором материалов, используемых для выводов, покрытий, проходных изоляторов и т. п., и герметичностью получаемых спаев. Существенным фактором, обеспечивающим герметичность является равенство ТКР и большая теплопроводность используемых материалов. 7.2. материалы для корпусов и выводов Металлы хорошо проводят тепло, благодаря чему могут одновременно служить теплоотводами, легко соединяются при нагревании, сварке и пайке, причем при их применении можно получать спаи практически для любой температуры [47, 48]. Выводы от металлического корпуса изолируются [48] проходными изоляторами на основе спаев стекло - металл или керамика - металл (рис. 7.1). Металлы должны иметь малый ТКР (табл. 7.1), близкий к ТКР стекла и керамики. Из тех же металлов следует делать и выводы. Кроме того, металл, входящий в состав герметичных спаев, должен отвечать определенным требованиям. Необходимо в первую очередь, чтобы температура плавления его значительно превосходила температуру образования спая с изолятором, при температуре ниже образования спая йе должно наблюдаться структурных изменений, при которых резко меняется ТКР; состояние порерхности металла должно способствовать легкому растворению в стеклянном спае пленки окислов, в результате чего обеспечивается хорошее сцепление выводов со стеклом (рис. 7.2), должны отсутствовать газы, примеси (углерод, сера, фосфор и т. д.), которые могли бы улетучиваться при повышенной температуре и образовывать пузырьки и щели, снижая этим герметичност! спая, металл должен иметь относительно большие тепло- и элг , проводности во избежание механических перенапряжений; пластичность металла должна быть достаточно высокой, чтобы можно было вести технологическую обработку полуфабрикатов, изгибать выводы после образования спая; металл должен допускать гальваническую обработку и пайку; подбор материалов должен быть таким, чтобы в спае возникали деформации сжатия, но не растяжения. Разработана группа сплавов железа {PN-69/H-87045), которая отвечает поставленным требованиям: Fe-Ni (36...52% Ni), предназначенный главным образом для работы с керамикой (ZN50); Fe-Ni-Co (29% Ni и 17% Со), предназначенные для соединения с бо-росиликатным стеклом, они известны под фирменными названиями ковар, родар, никосил, нилок (ZN29); Fe-Cr (18%) и Fe-Cr-Ni для работы с керамикой и стеклом (NH 20, ZN46H5, ZN46H). Малый ТКР этих сплавов объясняется взаимодействием двух процессов: ферромагнитного, приводящего к спонтанной деформации и расширению кристаллической решетки при понижении температуры.  Рис. 7.1. Соединения стекло - металл продукции заводов Казель   20 40 60 мкм Рис. 7.3. Механизм теплового расширения сплавов Fe-Co-Ni: / - измеренное тепловое расширение; 2 - изменение размеров кристаллической решетки вследствие теплового движения атомов: 3 - изменение размеров решетки из-за явления ферромагнетизма Рис. 7.2. Структура диффузионного слоя ковар - стекло: / - ковар; 2 - слой окисла; 3 - раствор мсислов в стекле; 4 - стекло что является следствием намагничивания этих сплавов при температуре ниже точки Кюри, и маг-нитострикции - сжатия кристаллической решетки и уменьшения подвижности атомов номере снижения температуры (рис. 7.3) [59]. При производстве высококачественных сплавов используется вакуумная технология плавки, что обеспечивает малое содержание газов, углерода и неметаллических включений, которые могут быть причиной нарушения герметичности. Таблица 7.1. Температурные коэффициенты расширения металлов и сплавов,

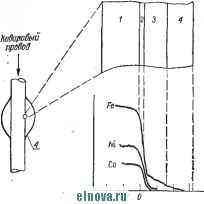

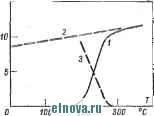

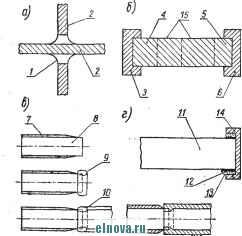

Некоторые чистые металлы, например Мо и W, имеют малые ТКР. Молибден имеет такой же ТКР, как и кремний, что используется при герметизации и монтаже полупроводниковых приборов. Рассмотренные сплавы и металлы имеют и недостатки: плохо поддаются химической и механической обработкам и обработке давлением, плохо поддаются пайке и сварке, относительно плохо проводят тепло. Для устранения этих недостатков покрывают медью заготовки из ковара и других сплавов с малым ТКР [59, 78]. Те части металлического корпуса, которые не содержат проходных металлостеклянных и металлокерамиче-ских изоляторов, изготовляются из более дешевых и легко обрабатываемых металлов с большой теплопроводностью (никель, мягкая сталь, медь, серебро и т, д.) > Существуют конструкции, в которых'.большой ТКР меди в спае компенсируется ее пластичностью (рис. 7.4). Иногда используются медные корпуса с впаянными элементами из сплавов с малым ТКР. Часто для компенсации механических напряжений между полупроводником (кремний) и медью прокладывается слой молибдена. Размеры металлических корпусов определены стандартами (PN-72/T-01503, IEC191-2). Металлические корпуса используются для кварцевых резонаторов, кондеьсаторов с пропиткой (мягкая сталь), танталовых конденсаторов (сталь, серебро, латунь) и т. д. Для герметизации алюминиевых корпусов, исполь§уемых для электролитических и некоторых других конденсаторов с жидким диэлектриком, используются резиновые уплотнения. Стекло как материал корпуса имеет ряд преимуществ перед другими материалами: из него легко получить изделия сложной формы, оно обладает высокими электрическими свойствами и хорошей повторяемостью параметров (табл. 7.2). Просто получить стекло, имеющее при комнатной температуре удельное объемное электрическое сопротивление 10* Ом-см, tg б 0,009... 0,0009, 2,8...25 (нижнее значение  Рис. 7.4. Структура соединений стекло - металл: а - близкие значения ТКР стекла и металла; б -спай стекло - металл при соединении металлов с различными ТКР с помощью многослойного стеклянного спая; в - спай медь - стекло, г - спай металлизированное стекло - металл; / - стекло 7052 (Dow Corning); 2 - ковар; 3 - металл с малым ТКР: 4 - стекло с минимальным ТКР; 5 - стекло с максимальным ТКР; 6 - металл с большим ТКР; 7 - медная трубка; 8 -срезанный край трубки; 9 - стеклянное кольцо: 10 - впаянная стеклянная трубка: - стеклянная трубка; 12 - металлизация; /3 -припой; /4 -металл; 15 - стекло со средним ТКР 1 ... 8 9 10 11 12 13 14 ... 31 |