| |

|

|

Главная » Книги и журналы 1 ... 7 8 9 10 11 12 13 ... 31 покрытия электрорадиоэлементов Твердость по PN 53/С 81530 (метод маятника) С ь GJ ч са Удельное объемное электрическое сопротивление. Ом - см {7) с ж Применение о,е 101Б Высокоэластичиый 5-1015 - 5-101? 140- 150 Грунт (G), эмаль (D), 20 000 ч работы при 145° С Для резисторов Специальный для резисторов 0,75...0,8 Для окраски резистивной массы перед нарезкой 0,2...0,3 101*... 104 Устойчивый к растрескива- ?ию при изменении темпера-уры 0,4 с катализатором 101* Проволочные разисторы Пиролитические резисторы 101 0,8 min Резисторы, 20 000ч работы - 0,13 Марка лака Изготовител ь Вязкость по воронке Форда № 4 Условия сушки, ч1С 91 Р Infarb 1,5/190 DDL 7613-172-000 KFFIL С, OE 13...14 6/20 Epoksypoliamid 7412-000-000 С, OE 20...a5 3,5/20 или 0,5/120 AL-12 Beck (ФРГ) 14/20 или 0,1/100 RL-659 2/20 13010 ALSTHPM (Франц.) MEK A 25 сП 24/20 Leva-Lotlacke E 9911 Herberts (ФРГ) 0,25/20 или 0,2/60 Hemiseal IB65 CTC США) 2175 Form-A-Seal Hiorest (США) К 80 сП 25/24 Uralene 5750-м/в Furane (США) 75 сП 9/65 Hemiseal 2A 56 LU CTC (США) 25/244-2/75 Infarb К 3/150 Silak 30 Silak 60 Silak 40 13100 IChP Sar-zyna Schwaab (ФРГ) К К К 45 40 225 2,5/220 7/250 5...18/220...250 8/8 или 4/120 О б ол, означения. Е - эпоксидный, PU - полиуретановый, S - кремннйорганический, F -F - фирменный растворитель, Е - этиленгликоль, ОМ - октанметилепгликоль, МЕК - Продолжение

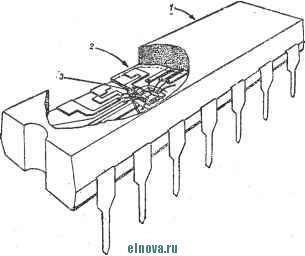

Фенольный, PWB - поливиннлбутиральный, А - ацетон, К -ксилол, В - бутанол т - толу-метилэтнлгликоль, ОЕ - октанэтнленгликоль, С - циклогексан. 2 мм. Сопротивление пайке проверяется при температуре 260° С в течение 10 с. Покрытия группы С. В отличие от двух первых случаев для покрытия смонтированных ПП в ПНР (см. табл. 6.2) производятся лаки, отвечающие в основном поставленным требованиям, но уступающие продукции зарубежных фирм. Это полиуретановый лак DDL-2 и эпоксидно-полиамидный лак. Лаки состоят из двух компонентов, сохнут на воздухе в течение 24 ч, время их жизни 5 ...10 ч. Время отверждения может быть сокращено до 1 ...2 ч при повышении температуры до 80 ...120° С. Полиуретановые лаки следует предохранять от насыщения влагой, которое приводит к образованию пузырей и пятен. Лак DDL-2 можно удалить паяльником с температурой 330 ...350° С, чего не удается сделать при использовании эпоксидно-полиамидного покрытия. Оба лака имеют примерно одинаковые электрические свойства. Однако эпоксидно-полиамидный лак может вызвать коррозию проводников из-за не в полной мере связанных амидных групп. В итоге лаку DDL-2 следует отдать предпочтение. Перечень материалов зарубежных фирм, специально предназначенных для герметизации смонтированных ПП, очень велик (см. табл. 6.2). Это все полиуретановые материалы. Некоторые из них от-верждаются на воздухе под воздействием содержащейся в нем влаги (РС-28, Alpha sealcoat 933), другие (Uralene 5750-А/В, Wiedox EW286 u EW292) являются продуктами, состоящими из двух компонентов и отверждающимися на воздухе после их смешения. К этим последним относится лак Humiseal, содержащий флюоресцирующий пигмент, излучающий в области длин волн 300 ...400 нм. Предельная температура для таких покрытий составляет 125° С. Лаки можно удалить паяльником, нагретым до 360°. 6.3. покрытие лаками контактных соединений и поверхности полупроводниковых приборов [30] Контактные соединения и поверхности полупроводников покрываются эластичными лаками, не содержащими наполнителей и пигментов. Они предохраняют покрываемые поверхности от проникновения ионных загрязнений и от механических воздействий (рис. 6.2). Эти покрытия все больше вытесняются пассивирующими неорганическими покрытиями (см. гл. 8), лучше защищающими поверхность от ионно-генных примесей. Некоторые авторы [56, 79] отмечают, что эффективность амортизации с помощью лаков, наносимых на изделия как подслои, низка при повьш1енной температуре. Это объясняется большим тепловым расширением внутренних пространств, заполненных лаком, по сравнению с внешней оболочкой (корпусом), выполняемой из пластмасс, содержащих минеральный наполнитель (рис. 6.3). При нагреве эластичный подслой расширяется больше, чем внешняя оболочка, давит на поверхность изделия по законам гидродинамики, вызывая в нем опасные напряжения. Однако многие авторы [30, 79] продолжают рекомендовать эти покрытия, подчеркивая, что они обеспечивают почти 10-кратное снижение напряжений при температуре-40° С. Рис. 6.2. Влияние эластичного подслоя из кремний-органического каучука на механические напряжения, возникающие в схемах, герметизированных эпоксидной смолой с полиамидным отвердителем: ; - с подслоем нз кремнийорганического каучука: 2 - без подслоя Рис. 6.3. Полупроводниковая интегральная микросхема (ИС), герметизированная Методом опрессовки с защитным амортизационным подслоем: / - пластмасса; 2 - амортизирующий подслой; 3 -полупроводниковая структура I 50

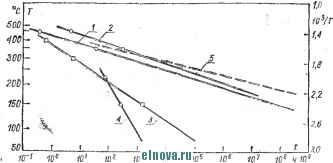

10 во °C 120  Эффективность применения органических полимерных покрытий для уменьшения токов утечки исследовалась [30] на керамических подложках (96% AI2O3) с нанесенными на них металлизированными проводниками с припаянной позолоченной рамкой из ковара. Минимальное расстояние р^лежду печатными проводниками составляло 0,2 мм. На подложку был нанесен ряд термоустойчивых органических покрытий, высушенных в сухом азоте. Измеренное значение начального тока утечки между проводниками, расположенными на двух сторонах подложки при напряжении 20 В, составило 10 А. Покрытые подложки были подвергнуты 3-мин воздействию азота, насыщенного влагой (98%), и непосредственно влаги, которая разбрызгивалась в местах минимального расстояния между проводниками. Выяснилось, что при отсутствии покрытия ток утечки возрос в 10 раз, в то время как Зак. 240 он 1 -Si-0- -Si-0- СНз Si-о он он Si-0 СНз -Si- - Si-0- С5Н5 Отверждениеzy -Si - C6H5 I -si -0- СНз SI-0 Si-O СНз t-НгО Рис. 6.4. Химическая реакция и образование связей кремнийоргаиического лака с подложкой, содержащей гидроксильные группы при наиболее эффективном покрытии фенилметилсилоксановым лаком XR-61049 толщиной 25 мкм не удалось зарегистрировать возрастания тока утечки. Несколько худшими защитными свойствами обладает покрытие из кремнийорганическо.го каучука RTV-3.145, еще хуже покрытия полиамидными лаками (табл. 6.3). Наболее эффективным методом защиты поверхности интегральных схем (ИС) считаются двухслойные покрытия, выдерживающие температуру 350° С и состоящие из слоев лака XR-61049 и каучука RTV-3145 (производство фирмы Dow Corning), который является защитой от механических повреждений и предохраняет слабые участки в лаковом покрытии. Большая нагревостойкость и хорошие защитные свойства лака XR-61049 обязаны наличию в нем большого количества фенольных и гидроксильных групп и связи этих групп с гидроксильными группами подложки (рис. 6.4). Этот лак отверждается в течение 4 ч при температуре 300° С и после отверждения образует относительно хрупкое покрытие. Большую эластичность имеет лак XR-62047, содержащий большое количество групп, связанных с атомом кремния. На рис. 6.5 показаны результаты исследований процесса старения различных покрытий в виде функции t = \ (Т), где t- время, в течение которого ток утечки половины образцов превышает 10 А. На рисунке показана также кривая для герметизированного транзистора с консольными выводами. Видно, что надежность выбранного покрытия не уступает надежности транзистора. Экстраполяция кривой до рабочей температуры полупроводникового прибора 150 ...170° С дает оценку времени примерно 10 ч. Проведенные исследования показали, что хотя кремнийорганические материалы относительно хорошо пропускают влагу, можно так подобрать материалы и технологический процесс герметизации, что даже очень тонкие покрытия смогут защищать изделие от влаги. Суть влагозащиты, как полагают некоторые авторы, нельзя объяснить только малым проникновением влаги. 1 Что обусловливает хорошую адгезию Jiajca к поверхности подложки, -Si- C6H5 C6H5 I -Si- Таблица 6.3. Влагозащитные свойства различных покрытий, нанесенных на керамическую подложку [137]

1 Мгновенный перенос нз воды со льдом в кипяток (5 раз). Камера с температурой 15Cf С при давлении воды около 0.4 МПа (80% насыщения). EpoJiS. 1043 -Atmer. Cyanamid, Epoks. Resin U122-Sterling Varmish, Pheenolit Tufon 74-Brooklyn Paint and Varmish, Perylene N-Unioi Carbid, Teflon i Polymide RCS600 -.Du Pont poIy amide-imide-Amco, DC-200. Sylgard 122, RTV 3J20 RT3145 -Dow Corning, XR 61049-BeH Teleph. Lab. Inc.  Рис. 6.5. Устойчивость к тепловому старению различных покрытий: t - XR-62047; 2 - XR-61049; 3 - Эпоксидный лак; 4 - светочувствительная эмульсия KTFR Photoresist); S - ц^адежность транзистора с консольными выводами, герметизированного слоем SisN, Покрытие толщиной 25 мкм даже наименее влагоустойчиврго материала, каким является полихлорвинилиден (Saran,) способно пропустить в течение 1 мин шесть мономолекулярных слоев воды [30], тогда как уже 10 мономолекулярных слоев воды приводит к возрастанию тока утечки на поверхности керамики до 10~i*A. Таким образом, защитные свойства определяются адгезией покрытия и защитного материала, исключая адсорбцию молекул воды и образование проводящих дорожек влаги. Тонкие слои гидрофобных материалов затрудняют образование таких дорожек, но еще более важными являются реакции между гидроксильными группами покрытия и подложки (рис. 6.4). Возникающие в результате адгезионные связи исключают активные места на поверхности подложки, которые были бы способны к адсорбции диффундирующей влаги. Подобным образом, но менее эффективно работают полиамидные и поли амидоимидные покрытия, которые имеют группы, содержащие азот, известные своей способностью к адсорбции на гидрофильных поверхностях. В обоих случаях можно говорить о способности покрытий к дезактивации тех мест, которые склонны к адсорбции влаги. Теоретически для покрытия элементов с удельным объемным электрическим сопротивлением 10*... ...10 Ом см достаточно герметизирующих покрытий толщиной 10 ...100 нм для защиты от увеличения тока утечки. В действительности же минимальный защитный слой вследствие своей несплошности и наличия слабых мест должен быть как минимум в 100 раз толще. Фирма Dow Corning разработала ряд новых кремнийорганических составов, содержащих растворители, а также каучуки типа RTV (не требующие растворителей), специально предназначенные для защиты полупроводников (табл. 6.4). Эти составы отличаются очень малым содержанием примесей, в особенности Na и' К (примерно 2 ррт) (табл. 6.4). Таблица 6.4. Кремнийорганические покрытия, используемые для герметизации и создания масок

Обозначения. Т - толуол, х - ксилол, Р - прозрачный, С - черный. 6.4. ПОКРЫТИЕ РЕЗИСТОРОВ [69] Резисторы чаще вего защищают с помощью лаков. Хотя свойства такой герметизации ограничены, лаками покрывают 50% выпускаемых промышленностью резисторов, включая все пленочные, углеродистые, пиролитические, большинство проволочных и большую часть металлизированных. Для покрытия используются феноло-формальде-гидные, крезоло-формальдегидные, кремнийорганические, алкидные, полиуретановые, полиимидные, эпоксидные, а в последнее время поли-эфиримидные лаки. Широкое применение лаков для герметизации резисторов объясняется, с одной стороны, низкой стоимостью процесса, что при крупносерийном производстве, достигающем сотен миллионов штук ежегодно, является весьма существенным. Один.автомат польского производства позволяет обеспечить покрытие нескольких миллионов изде;][ий в год. С другой стороны, тонкие слои покрытий (0,05 ...0,2 мм) практически ие меняют размеров изделий и одновременно не создают большого теплового сопротивления, что очень важно, так как количество выделяемого тепла в пересчете на единицу объема в резисторе выше, чем в большинстве других элементов. Резисторы можно герметизировать тонким слоем лака, так как нагрев резистора способствует испарению влаги как адсорбированной на поверхности покрытия, так и проникающей сквозь слой лака. В результате удается получить резисторы, покрытые лаком, отвечающие климатической категории 55/125/21 (тип МЛТ), и даже прецизионные высокостабильные резисторы категории 55/150/21 (тип. AT). Это, однако, не означает, что не следует принимать во внимание дестабилизирующее влияние внешних факторов даже на резисторы более низких климатических групп [69]. При рассмотрении вопроса о герметизации резисторов лаками следует учитывать, что на резистивный слой наибольшее влияние оказывает старение покрытия (рис. 6.6). Большую опасность для резисторов представляет окисляющая среда. Процесс имеет непрерывный характер. Интенсивность его уменьшается со временем и увеличивается с температурой. Присутствие воды и явление электролиза повышают интенсивность процесса и одновременно вызывают эрозию резистивного слоя. Под действием влаги, загрязнений, а также кислорода воздуха создаются микроочаги коррозии между резистиБной массой и выводами. Поэтому желательно, чтобы выводы использовались в качестве анодов по отношению к ре-зистивному слою. Описанные выше явления особенно опасны для тонкопленочных резисторов с большим сопротивлением. В этих случаях покрытие лаком не может обеспечить стабильность резисторов. Влияние лака на стабильность резисторов определяется старением самого лака. Заключается оно в постепенном увеличении твердости покрытия или его полимеризации, что приводит к усадке покрытия и уменьшению сопротивления резистора. Могут также возникнуть микротрещины в резистив-ной массе, что приводит, наоборот, к увеличению сопротивления. Согласно исследованиям ITR [44], у пленочных резисторов после 1000 ч работы независимо от типа лака всегда наблюдается увеличение сопро- 1 ... 7 8 9 10 11 12 13 ... 31 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||