| |

|

|

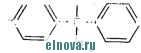

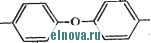

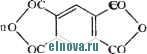

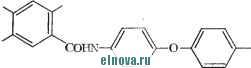

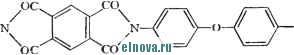

Главная » Книги и журналы 1 ... 5 6 7 8 9 10 11 ... 55 8. ЭМАЛЬЛАКИ НА ПОЛИУРЁТАНОЁЫХ И ЭПОКСИДНЫХ СМОЛАХ Пленки полиуретановых лаков обладают высокими механическими и электроизоляционными свойствами и способностью расплавляться в жидком олове или его сплавах; при этом эмалированный провод обслуживается без зачистки от изоляции и применения флюсов. Полиуретаны являются продуктами взаимодействия диизо-цианатов с гидроксилсодержащими соединениями. В общем виде реакция получения полиуретанов может быть представлена следующим образом: X HOROH+л; OCMRiNCO-OROCONHRNHCO-) Для изготовления полиуретанов наиболее целесообразным является применение ароматического диизоциа-ната - толуилеидиизоцианата который получается взаимодействием голуилендиамина с фосгеном и производство которого освоено нащей химической промышленностью. Для получения эмальпаков весьма желательными являются соединения с пространственной структурой, образующие твердую и нерастворимую эмалевую пленку. Поэтому в качестве исходных гидроксилсодержащих продуктов должны быть взяты соединения, содержащие не менее трех гидроксильных групп (глицерин, гексан-триол, пентаэритрит и т. п.). Для получения полиуретанов эти соединения предварительно этерифицируются двухосновными карбоновыми кислотами: адипиновой, фталевой и т. п., причем реакция этерификации проводится таким образом, что получающиеся полиэфиры содержат свободные гидроксильные группы, способные к дальнейшим реакциям с диизоцианатами и образованию трехмерных соединений. Изоцианаты являются весьма реакциоиноспособными веществами; при смешении нх с полиэфирами даже при комнатной температуре через некоторое время между ними происходит реакция. Для изготовления эмальлаков, которые должны быть стабильными при транспортировке и длительном хранении, должны применяться стабилизированные (так называемые замаскированные ) диизонианаты, при использовании которых получаются лаки горячей сушки. Стабилизированные диизо-цианаты получаются при реакциях с фенолами, крёзо-лами и пр. по схеме Cih СП -NCO ,г-тч J\.№COO- NCO lCO В этом случае актив.ная группа - N = C = 0 блокируется фенолом и, таким образом, диизоцианат переходит в монофенилуретан, теряя при обычной температуре свою реакционную способность. Вторая активная группа- N = C = 0 при смешении с полиэфиром реагирует со свободными группами ОН, в результате чего монофенилуретан становится полностью блокированиым и весьма устойчивым при нормальной температуре; кроме того, блокированные диизоцианаты являются нетоксичными. При повышенных температурах (180 С и выше) монофенилуретан разлагается на исходные вещества - фенол и диизиционат, что и используется при эмалировании, так как диизоцианат вступает В более глубокую реакцию со вторым компонентом лака - полиэфиром, образуя нерастворимые эластичные эмальпленки. Полиуретановый эмальлак разработан в НИИКП канд. техн. паук И. М. Майофис и сотрудниками ГИПИ-4. В процессе этой работы были опробованы различные полиэфиры, причем практически наиболее удобным явилось применение полиэфира 976, разработанного ГИПИ-4 и Выпускаемого отечественными лакокрасочными заводами. Растворителем полиуретанового лака пока является циклогексанол, который является также растворителем лака 976. Как показала проведенная работа, для эмальлаков могут быть использованы и другие растворители, например смесь циклогексанола. ксилола й буталацетата[. Для улучшения растекаемостм лака и повышения качества поверхности эмалевого покрытия Б лак добавляется небольшое количество (5- б7о) поливинилацеталевой смолы. Почти аналогичный эффект дает такая же добавка полиамидной смолы. Эпоксидные смолы получаются в результате взаимодействия эпихлоргидрина СНз-СН-CH2CI и многоатомных фенолов, из которых наибольшее применение до последнего времени находит дифенилолнропан CII3 но-н(/ у-с- V-OH  Обозначим эту молекулу сокращенно НО-R-ОН. В результате ряда реакций конденсации и полимеризации получаются эпоксиды примерно следующего строения: , CHg-CHCHg-(0К0СН2СНСН2)--0К0СНгСН-<:н^ ой \ . Концевые группы называются эпо- о ксигруппами, откуда эти смолы и получили название эпоксидных. Чем больше отношение числа молекул эпихлоргидрина к числу молекул дифенилолпропана, тем меньше молекулярная масса эпоксидных соединений. Так, если в приведенной выше химической формуле п<1, получаются жидкие изкомолекулярные смолы; при п>1 получаются твердые смолы, которые размягчаются при нагревании. Эпоксигруппы химически весьма активны и при добавлении к эпоксидным смолам ряда веществ (отверди-телей) легко вступают с ними в реакцию, в результате чего образуются твердые и прочные полимеры без зна- ЧИтельного выделения летучих веществ. Поэтому эпоксидные смолы широко используются для получения заливочных, пропиточных, герметизирующих и других составов. За рубежом эпоксидные смолы применяются и для изготовления эмалированных проводов. Такие провода по нагревостойкости относятся к классу В и отличаются повышенной стойкостью к кратковременным перегревам (при коротких замыканиях), превосходя в этом отношении эмалированные провода на поливи-нилацеталевых и полиэфирных лаках. Повышения нагревостойкости эмалированных проводов на эпоксидных лаках можно достигнуть дополнительным покрытием их полиэфирными лаками. В США такие провода выпускаются под названием термалез В 2-9. ПОЛИЭФИРНЫЕ ЭМАЛЬЛАКИ Основой этих лаков является полиэтилентерефталат Он принципиально может быть получен в результате реакции конденсации терефталевой кислоты и двухатом ного спирта этиленгликоля: п(НОСН1;-СНгОН) + пНООС- -СООН - -НОСНг-СНгООС-СООСНг-CTljOOC-СООСНг-----Ь + ЯпНгО На практике полиэтилентерефталат получается несколько более сложным путем, в две стадии. Сначала при 180°С в присутствии катализатора РЬО получают дигликолевый эфир терефталевой кислоты, который потом подвергается поликондеисации по следующей схеме: пНОСНгШй-ООС-/ V-OOC-CHzCHpH  + (гп-ОнОСНгСНгОН Путем выдавливания расплава полиэтилентерефтала-та через фильеры получают нити, которые при 70-80 °С получают ориентацию с помощью вытяжки (волокно лавсан). Лавсановые пленки получаются выдавливанием через щелевую фильеру. Для изготовления эмальлаков применяются полиэфиры, которые получаются при поликонденсации тере-фталевой кислоты (диметилового эфира этой кислоты) с глицерином, поэтому этот полиэфир имеет следующее примерное строение: / VcOO - CHjCHCHj-OOCHCOO-CHjCIIz-OOC-V Всесоюзным электротехническим институтом (ВЭИ) разработаны рецептура и технология изготовления полиэфирного лака ПЭ-943, который находит широкое применение для изготовления высокопрочных эмалированных -проводов повышенной нагревостойкости (класс В). Для этого в реактор вводят глицерин и двухатомный спирт (этиленгликоль) и нагревают их до 160-165 °С, затем в реактор добавляется диметилтерефталат (1 моль диметилтерефталата на 1,3 моля многоатомного спирта), после чего начинается и длится до 30 ч реакция переэтерификации с выделением метилового спирта. Процесс завершается после добавления в реакционную смесь небольшого количества трикрезола. Полученный полимер растворяется в смеси трикрезола и сольвента каменноугольного (80:20); кроме того, в лак добавляется металлоорганическое соединение, которое является катализатором процесса пленкообразования при эмалировании. Пленкообразующая часть этого лака составляет около 40-45%. В НИИ кабельной промышленности разработан другой полиэфирный лак ПЭ-939, в котором полиэфир аналогичен полиэфиру лака ПЭ-943, но получается он несколько другим путем, а именно воздействием на расплавленный полиэтилентерефталат (смола лавсан) глицерина, в результате чего часть остатков молекул этиленгликоля в полимерной цепи замещается остатками молекул глицерина; такая реак- ция происходит ПО следующей схеме: СН2СН3-ООС- + НО-ШйШСНз-ОН ОН    СОО-СН2СНСН2 -ООС ОН + Ho-aigCHg-он Оптимальными свойствами обладает полимер, у которого 407о' остатков молекул этиленгликоля замещены остатками молекул глицерина, которые способствуют при эмалировании образованию пространственной структуры. Растворителем этого лака является также смесь трикрезола и сольвента каменноугольного (как и для лака ПЭ-943). Описанный способ получен'ия эмальлака ПЭ-939 дает возможность использовать при его изготовлении чистые обрезки полиэтилентерефталатных пленок и волокон и другие отходы смолы лавсан. Помимо повышенной нагревостойкости, полиэфирные пленки обладают достаточно хорошим'И механическими свойствами, эластичностью и стойкостью к воздействию многих растворителей. Основным недостатком этих эмалей является недостаточная стойкость к быстрым и кратковременным воздействиям повышенных температур (тепловому удару). Объясняется это большим количеством поперечных связей и близким взаимным расположением молекулярных цепей, что в такой прочно связанной системе при изгибах вызывает напряженное состояние на отдельных участках пленки и при известных условиях приводит к разрушению структуры (появлению трещин и т. п.). Эмали, по.пученные на лаке ПЭ-939, обладают в этом отношении некоторым преимуществом в сравнении с пленками на лаке ПЭ-943. Все упомянутые эмальлаки содержат только 15- 35% пленкообразующих веществ; остальную часть со- ставляют растворители, которые при эмалировании проволоки испаряются и выбрасываются в атмосферу. Исследования, нроведеннуе в НИИКП, показали, что переэтерификацией полиэтиленфтерефталата глицерином можно получить полимер, который дает возможность эмалировать проволоку без применения растворителя (эмалирование из расплава). Такой полимер (смола ТС-1) должен содержать 40-70 гидроксильных групп на 100 структурных единиц полимера, что достигается в том случае, если переэтерефикацию вести при таких примерных соотношениях ингредиентов: смолы лавсан (полиэтилентерефталата) 82,7%, глицерина 17,3%). Кроме того, в реакционную смесь добавляется окись свинца (или окись магния) в количестве 0,06% массы смолы лавсан и глицерина. Такой продукт имеет температуру каплепадения по Уббелоде в пределах ПО-120 °С. К проводам, которые эмалируются из расплава смолы ТС-1, предъявляются такие же требования, как и к проводам на полиэфирных лаках ПЭ-943 и ПЭ-939. Требуемую для эмалирования вязкость смола ТС-1 приобретает при 180-185 °С. Если в смолу ТС-1 добавить некоторое количество эпоксидной смолы ЭД-5, вязкость расплава значительно снизится (рис. 2-1), что Рис. 2-1. Зависимость вязкости различных смол от температуры. / - смола ТС-1; 2-композиционная смола с соотношением количеств смол ТС-1 и эпоксидной смолы ЭД-5 1,0:0,2: г - то же с соотношением количеств указанных смол 1,0: 0,4. 4 О й /2 ft

т /ее W0 гоо Температура, °С гго дает возможность при эмалировании проволоки составом, в котором соотношение количеств указанных смол составляет 1,0:0,4, снизить температуру расплава иа 45-50 °С по сравнению с температурой прн применении одной смолы ТС-1. В этом случае значительно уменьшается переход тепла в окружающую среду и предотвращается затвердевание смолы в узких, обычно более нагреваемых местах, а также в калибрах, когда происходит обрыв эмалируемой проволоки и движение смолы через калибры прекращается. Последнее обстоятельство имеет существенное значение при эмалировании проволоки малых сечений (диаметром 0,35 мм. и меньше). При эмалировании проволоки крупных сечений (диаметром 1,40 мм и более) необходимо, чтобы снижение температуры расплава, которое будет происходить вследствие значительного отвода тепла толстой проволокой, не вызывало недопустимого повышения вязкости и изменения технологического режима эмалирования. Из рис. 2-1 HeTpyfltno убедиться, что изменение вязкости в пределах 160-200°С у состава с добавлением 40% эпоксидной смолы ЭД-5 происходит медленнее, чем у одной смолы ТС-1. Поэтому возможно, что для эмалирования проволоки малых сечений (диаметром 0,35 мм и меньше), а также крупных сечений (диаметром 1,40 мм и более) целесообразно будет применение состава с добавлением смолы ЭД-5, а для наиболее ходовых размеров проволоки (диаметром 0,40-1,35 мм) применять одну смолу ТС-1, которая к тому же значительно дешевле по сравнению с ком'позициоиными составами. 2-10. ЭМАЛЬЛАКИ ПОВЫШЕННОЙ НАГРЕВОСТОЙКОСТИ Многочисленные попытки использовать для нагревостойких проводов кремнийорганические лаки не дали положительных результатов. Из этой группы отечественных эмальлаков представляет интерес модифицированный блокполимерный (кремнийорганический) лак К-62, разработанный ВЭИ. Повышение нагревостойкости эмалевых пленок при применении этого лака достигается При эмалировании медной никелированной или никелевой проволоки. Однако эти эмалевые пленки обладают повышенной термопластичностью и пониженной механической прочностью, что Пока существенно ограничивает область применения этих проводов. Поэтому иногда такая эмалевая изоляция KoMenHnpyeTCH со стекловолокнистой обмоткой (провода марки ПНЭТСО). Ё настоящее время значительное внимание уделяется электроизоляционным материалам высокой нагревостойкости на основе нового т'йпа полимерных соединений- нолиимидов. Фирма Дюпон (США) выпускает эти материалы под общим названием Руге ML или ML . Пленки из этих материалов выпускаются под названием Н-пленки . Большой интерес представляют эмалевые лаки с применением для их изготовления по-лиимидных соединений. Из большой группы полиимидных соединений особый интерес представляет полипиромеллитимиды, которые получаются в результате поликонденсации диангидрида пиромеллитовой кислоты и диаминов. Пиромеллитовая кислота и ее диангидрид имеют следующее строение: о tOOH \dc  в результате химической реакции диангидрида пиромеллитовой кислоты с диаминами получается соединение следующего типа: ~R-N Из диаминов лучшие результаты дает применение диаминодифенилового эфира  -NH, Высокая нагревостойкость этих соединений объясняется их строением - большим содержанием ароматических колец, симметричностью структуры и т. п. Они имеют высокую температуру плавления (практически выше температуры разложения) и нерастворимы в обычно применяемых растворителях Чтобы получить растворимые эмальлаки, процесс поликонденсацни диангидрида с диамином не доводят до конечной стадии, а получают промежуточное соединение, представляющее полиимид-ную кислоту:  nHgN  -NHOC  в процессе пленкообразования происходит замыкание боковых групп у бензольного кольца с выделением воды, и строение молекул пленок получает следующий вид:  Благодаря линейно-кольчатой структуре новые пленки обладают высокой стойкостью против тепловых ударов. По результатам отдельных испытаний новые эмалированные провода, будучи навиты на стержень собственного диаметра, выдерживают в течение 1 ч тепловой удар при 400 °С. По нагревостойкости полиимидные эмалированные провода превосходят все другие существующие виды эмалевых проводов. На основании проведенных исследований .по методике МЭК эти провода длительно (не менее 20 000 ч) могут работать при 220 °С и выше. 1 ... 5 6 7 8 9 10 11 ... 55 |