| |

|

|

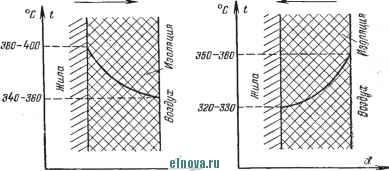

Главная » Книги и журналы 1 ... 47 48 49 50 51 52 53 ... 55 ВНИИКП были разработаны конструкции проводов для погружных электродвигателей, которым присвоены марки ПЭТВПДЛ-3 и ПЭТВПДЛ-4. Для подклейки полиэтилентерефталатной пленки и шелка лавсан применена полиэфирная смола ТФ-60, растворимая в метиленхлориде (8 частей смолы на 92 части метиленхлорида). Провода типа ПЭТВПДЛ поверх слоя полиэтилентерефталатной эмали имеют в зависимости от марки три или четыре лавсановые пленки и два слоя шелка лавсан, подклеенные лаком на основе смолы ТФ-60. Провода марок ПЭТВПДЛ-3 и ПЭТВПДЛ-4 выпускаются диаметром в диапазоне 1,74-2,26 лш. Удвоенная номинальная толщина изоляции для проводов марки ПЭТВПДЛ-3 составляет 0,56 мм, а марки ПЭТВПДЛ-40,66 мм. Пленка накладывается на эмалированный провод с положительным перекрытием не менее 15%. Для придания герметичности изоляции и испарения метиленхлорида применяется тепловая обработка провода в печах стеклообмоточных машин. Обычно наложение пленочной и волокнистой ИЗОЛЯЦИИ производится на горизонтальной изолировочной машине типа ОГ-2Э, а тепловая обработка-На горизонтальной стеклообмоточной маш'ине при 180- 20О°С. Электрическая прочность проводов с толщиной изоляции (по диаметру) Около 0,6 лш практически не изменяется в течение 4 080 ч пребывания при 105-130°С. Вследствие подклейки и пропитки изоляции проводов марки ПЭТВПДЛ они сохраняют достатоЧНо высокие диэлектричеа<ие характеристики и после пребывания в воде. Например, после 1 200 ч выдержки в подсоленной воде пробивН'Ое напряжение составляет около 14 кв, что мало отличается от исходного значения, хотя сопротивление изоляции резко уменьшается. При испытании на пробой в воде с содержанием 5%\ поваренной соли иопытаТельное напряжение прикладывают между зачищенным от изоляции и выведенным из еоды на расстояние не менее 150 мм концом провода и медным электродом, помещенным в воду. После 4 ООО ч пребывания в воде сопротивление изоляции провода марки ПЭТВПДЛ-3 остается на .уровне, достаточном для эксплуатации машины до момента ликвидации аварии и повторного заполнения полости электродвигателя маслом. В некоторых гор'норудвых бассейнах в глубоких и сверхглубоких .скважинах температура откачиваемой во- Ды, ластовой жидкости й Нефти достигает 80-130 С при давлениях до 100-200 ат. В этом случае обмотки электродвигателей могут нагреваться до 155-180 °С. Принимая 1в0 внимание, что полиэтиленовая изоляция не может надежно работать три 80-90°С и выше, и то, что ранее для изоляции обмоточных проводов не применялись материалы, способные работать при непосредственном (Воздействии горячей плаототей жидкости, пришлось герметизировать электродвигатели, заполнять их полость маслом и применять обмоточные провода, предназначенные для работы ib .масле. Но применяемые для таких двигателей провода с комбинированной эмалево-пленочной изоляцией удовлетворительно работают только до тех пор, пока в полость электродвигателя не попала вода или пластовая жидкость. При увлажнении же масла более 5-8% сопротивление обмоток через некоторое времи недопустимо снижается. Более надежные результаты могут быть получевы при применении изоляции обмоточных проводов на основе фторопластов. Так как провода могут работать не только в масле, но и Б масло-водяной эмульсии, фторопластовая изоляция обязательно должна быть монолитной. В ОКБ кабельной промышленности для статорных обмоток погружных электродвигателей с номинальным линейным напр55жением 1 100 в переменного тока разработаны обмоточные провода с монолитной изоляцией из фторопласта-40Ш. Провода предназначены для работы при 150 °С. Допускаются кратковременные перегревы провода до 200 °С, причем длительность пребывания .провода при 200 °С не должна превышать в сумме 10 ч. Этим проводам присвоена марка ПФО. Провода марки ПФО допускают 50-кратную протяжку в электроДВ'Игателе длиной до 8 ж с радиусом изгиба при намотке, равным 5-.кратному диаметру провода. Провода выпускаются с жилой диаметром не более 1,95 мм. Толщина изоляции из фторопласта-40Ш не менее 0,4 мм. Провод должен выдерживать .испытательное напряжение 5 кв переменного тока частотой 50 гц в течение 1 мин. Сопротивление изоляции провода в нормальных условиях .должно быть не менее 100 Мом на 1 км длины. Испытания напряжением производят после пребывания провода в .воде при 10-25 °С в течение 6 ч; измерения сопротивления изоляции производят через 2 ч. Испытания на атревостоикость производят на образцах провода, навитых тремя ритками на стержень, диа--метр которого равен 10-кратному диаметру провода. По-еле 2 ч пребывания в термостате при 4-150±5°С и последующей выдержки в течение 30 мин на воздухе об-рааец распрямляют и подвергают испытанию напряже-аием 5 кв переменного тока в течение 1 мин. Для испытания на водо- и маслостойкость образцы ароводов (с выведенными концами) погружают в воду ери 90±5°С на 2 ч, z затем переносят их в трансфор-зЕзторное масло (120+5°С), после чего производится ис-Шаггание напряжением. Фторопласт-40Ш, применяемый для изоляции проводоа марки ПФО, представляет собой мелкодисперсный порошок белого цвета. Поэтому предварительно он гра-эуднруется на прессах-грануляторах с отношением дли-шм L к диаметру шнека Д равным 15-20, и компрес-cmeli 1 :4. Наложение фторопласта-40Ш а медную жилу производится на червячных прессах, применяемых в кабельной промышленности для переработки полиэтилена. .Диаметр шнека составляет 25 и 40 мм. По результатам технологических исследований, выполненных ОКБ КП, для переработки фторопласта-40Ш оптимальная величина отношения LjD должна состав-лш1Ь 15-25; шнек должен иметь постоянный шаг и ком-apcocHJo около 2,5. Пресс должен иметь пять регулируемых зон подогрева. Так как температурная область пе-эеработки сополимера близка к температуре его разло-.жения, точность поддержания постоянства технологического режима имеет первостепенное значение. Поэтому Л5се зоны пресса должны иметь контрольно-регулирую-шще. приборы высокой точности. Головка, решетка и инструмент пресса должны иметь плавные внутренние пе-.реходы, исключающие застаивание и разложение перерабатываемого материала. Обязательным технологическим элементом при из1Готовлении проводов марки ПФО является также подогрев жилы до оптимальной температуры. Для получения гладкой и блестящей поверхности провода температура матрицы, имеющей электрический подогрев, должна на 20-60 °С превышать температуру головки. Охлаждение проводов с изоляцией из фоторопла-ета-40Ш воздушное. В связи с тем что при переработке фторопласта-40Ш выделяются токсичные газы, необходима усиленная приточно-вытяжная вентиляция. Интенсивные исследовательские работы помогут создать обмоточны провода для погружных электродвигателей на рабочие температуры порядка 180 °С и выше. Из известных водостойких материалов, надежно работающих при 180 °С и выше, может быть рекомендован только фторопласт-4. Различные сополимеры фторопласта, как правило, имеют более низкую нагревостойкость по сравнению с фторопластом-4 и меньшую водостойкость. Отечественной промышленностью выпускаются провода с монолитной изоляцией из шприцуемого фторопласта-4. Однако максимальный диаметр по жиле таких проводов составляет 1,5-1,8 мм, а строительные длины их крайне ограничены. Для .погружных электродвигателей, имеющих, как правило, мощность более 20 квт, применяются провода с однопроволочной жилой диаметром 1,63- 3,5 мм, многопроБолочной жилой диаметром до 5 мм и выводные концы сечением до 25 лш и выше.. Радиальная толщина изоляции колеблется в пределах 0,4- 1,5 мм. Изготовление таких проводов с монолитной изоляцией из фторопласта-4 на плунжерных и шнековых прессах представляет значительные трудности и до сих пор не освоено. Провода с прессованной фторопластовой изоляцией немогут длительно- работать в воде, так как при .приложении электрического напряжения изоляция проводов растрескивается. Очевидно, в данном случае играют роль значительные внутренние напряжения в изоляции, возникающие в процессе прессования. Монолитная изоляция может быть получена также из пленок фторопласта-4. При этом для .достижения монолитности изоляции используется свойство неориентированных пленок фторопласта свариваться при нагреве до 400 °С. Строганая .пленка фторопласта-4 нашла широкое применение при изолировании монтажных проводов, а также в качестве защитных оболочек радиочастотных кабелей как в СССР, так и за рубежом. Пленка обычно накладывается на изделие методом обмотки с перекрытием. Пленочная изоляция позволяет получать изделия с жилой сечением 0,3-100 мм практически неограниченной длины. Недостатком пленочной изоляции считаются плохая влагостойкость, а также то, что при разделке концов провода в .процессе монтажа пленочная изоляция легко разматывается. Для устранения размотки изоляцию провода часто подвергают специальной тепловой об- работке в печах или расплавленном металле. В .процессе тепловой обработки происходит усадка пленки, изоляция уплотняется и .пленка теряет способность самопроизвольно разматываться. Однако полное спекание и монолитность изоляции при такой обработке не обеспечиваются, провода не могут эксплуатироваться ib воде при повышенных давлениях и температурах. Поэтому идет поиск .конструкций проводов с пленочной изоляцией, имеющих более высокую степень спекания. Предложен ря.д вариантов изоляции, представляющих собой различные комбинации из ориентированных, неориентированных, частично ориентированных и сырых каландрированных (давленых) пленок фторопласта-4. Лучшее спекание получается при использовании давленой пленки. Изоляция провода имеет гладкую поверхность и монолитную структуру. Многие авторы считают этот .метод изолирования фторопластом-4 .наиболее перспективным для .кабельной промышленности, хотя обмотка сырой .каландрированной .пленкой вследствие ее очень низкой .механической .прочности предъявляет жесткие требования к обмоточному оборудованию. Кратность снижения сопротивления изоляции при 500 кгс/см и 250 °С составляет 3,6-10* для давленой пленки Ф-4Д и 5- 102 д^д лленок Ф-4. На некоторых образцах с изоляцией из .пленки Ф-4Д при 400 кгс/см происходило короткое замыкание. При этом оказалось, что .причиной проникновения, влаги в изоляцию является значительная диффузия воды, а не технологические дефекты. Строганая пленка Ф-4 имеет лучШИе диэлектрические свойства, однако недостатком таких пленок является плохая способность свариваться. Фторопласт-4 хорошо сваривается при 370-410°С и при обеспечении плотного контакта между свариваемыми Поверхностями, т. е. под давлением. Для спекания фторопласта .в виде пленок как материала, ранее уже подвергшегося спеканию, необходим очень плотный контакт между слоями пленки. В кабельных изделиях это достигается за счет применения в наружном повиве полностью ориентированной пленки. При нагреве до 327 °С эта пленка дает значительную уса.дку и сдавливает внутренние слои из .неориентированной или частично ориентированной пленки. Максимально допустимой температурой тепловой обработки для ориентированной пленки является 360-370 °С, так как при более .высокой .температуре такая пленка растрескива- ется. Принимая во внимание эти показатели, интересно сравнить раопределение температуры по толщине изоляции при нагреве провода снаружи и изнутри (со стороны жилы). На рис. 10-11 показано распределение температуры по толщине изоляции при нагреве как снаружи, таг и изнутри. В обоих случаях температура на поверхность; изоляции является предельно допустимой для ориентированной пленки, т. е. составляет 360-370 °С. Есл.? учесть, что теплопроводность фторопласта низка и что при толщине 0,5-1 мм перепад температур в изоляш^- может составлять 20-40 °С (при нагреве снаружи Ол-тем больше, чем больше сечение жилы), то температура Лоток тепла Поток тепла  Рис. 10-11. Распределение температуры по толщине изоляции провода при нагреве снаружи (б) и со стороны жилы [а). внутренних слоев пленки (у жилы) в первом случае составит 320-330 °С, а во втором 360-400 °С. Отсюда следует, что при нагреве со стороны жилы все слои плевкк имеют температуру, достаточную для хорошего спекания-изоляции, а при нагреве снаружи многие слои пленк- имеют более низкую температуру, чем нужно для удб.з-летворительного спекания. Поэтому для изготовления обмоточных проводов для погружных электрических ма- шин с длительной рабочей температурой 180°С с целью обеспечения спекания пленок Ф-4 применяется нагрез-изоляции со стороны жилы током высокой чзстотьь. Глава одиннадцатая НАГРЕВОСТОЙКИЕ ОБМОТОЧНЫЕ ПРОВОДА 11-1. ПРОВОДА СО СТЕКЛОВОЛ'->КНИСТОЙ ИЗОЛЯЦИЕЙ ПОВЫШЕННОЙ НАГРЕВОСТОЙКОСТИ По уровню электроизоляционных свойств при повышенных температурах лучшими являются .кремнеземные и кварцевые волокна. Кремнеземное волокно получается в результате выщелачивания легкоплавких окислов из волокон стекла промышленного состава, в том числе алюмоборосиликатного. Обработка производится различными кислотами. Кремнеземное волокно содержит 96- 98% ЗЮг. Вследстствие микропористой структуры механические свойства его по.нижены. Тем не менее кремнеземное волокно может применяться для изготовления некоторых типов проводов, эксплуатируемых при высоких температурах, но гари отсутствии вибраций, ударных нагрузок и подобных им воздействий. Особый интерес для производства электрической изоляции обмоточных проводов предста.вляет кварцевое волокно (100%) Si02, получаемое из кварцевого стекла. Температура плавления кварцевого стекла равна 1 720°С; рабочие температуры при эксплуатации достигают 1200°С. Диэлектрическая проницаемость при частоте 10 гц в интервале О-700 °С находится ,в .пределах 3-4, tg6 - около 1,5-.10-*. По величине сопротивления изоляции при 700Х кварцевое .волокно превосходит все другие виды стеклянных волокон. Тонкие кварцевые нити обладают высокой механической порочностью. Предел прочности При растяжении кварцевого волокна диаметром 6-7 мкм составляет 150 кгс/мм. Это несколько ниже, чем у стандартного бесщелочного алюмоборосиликатного стекловолокна, и объясняется прежде всего условиями формования, так как при вы.работие из штабиков .волокно испытывает большие натяжения, чем в случае применения менее вязкого расплава, который используется при производстве обычного стекловолокна. Кроме того, штабиковый способ получения кварцевого волокна связан с повторным нагреванием прозрачного кварцевого стекла, вызывающим его кристаллизацию. Основная трудность заключается в получении кварцевых .нитей с диаметром элементарного волокна 6- 7 мкм, пригодного для производства изоляции обморочных проводов. Более толстые волокна лри изгибе вокруг проволоки ломаются, изоляция ершится . Это явление усиливается, если одновременно производятся подклейка и пропитка изоляции каким-либо лаком. Задача промышленного получения гибких кварцевых нитей с диаметром элементарных волокон порядка 7 мкм и ниже является одной из первоочередных в обпдей проблеме создания обмоточных проводов на рабочие температуры свыше 500 °С. В будущем не исключена возможнос,ть пр.именения для изолирования обмоточных проводов керамических нитей, которые пока могут быть получены только в виде штапеля. Так, например, керамическое каолиновое волокно, содержащее примерно 50% AI2O3 и 50% SiOg, имеет температуру плавления 1 750° С и может использоваться при 1 100 °С. Каолиновое волокно получается из расплава технического глинозема и кварцевого песка или синтетической смеси тугоплавких окислов. Провода марок ПСДК и ПСДКТ со стекловолокнистой изоляцией могут эксплуатироваться при температурах до 400 °С, но срок службы их в этом случае крайне ограничен. Так, работа круглых проводов марки ПСДКТ при 400 °С ограничена сроком 25, а прямоугольных- 50 ч. Нагревостойкость проводов подобного типа повышается, если поверхность медного проводника защищается от окисления гальванически нанесенным слоем никеля толщиной 3-5 мкм (марки ПНСДК и ПНСДКТ). Значительное увеличение срока службы проводов мазок ПНСДК и ПНСДКТ в сравнении с проводами марок ТСДК и ПСДКТ объясняется еще и тем, что при воздействии указанных температур на поверхности токопроводящей жилы происходит образование пористого слоя окислов никеля, который увеличивает адгезию стекловолокнистой изоляции к поверхности проволоки. При оценке сроков службы обмоточных проводов необходимо учитывать, что они зависят также от конструкции и технологии изготовления оборудования, в котором применяются провода, условий эксплуатации проводов и т. п. Поэтому фактические сроки эксплуатации, опре-делямые конструктором изделия, могут несколько отличаться от рекомендуемых в ту или иную сторону. Бесщелочное алюмоборосиликатное стекловолокно на специальных замасливателях применяется для изоляции отечественных проводо1В марки ПОЖ, предназначенных для длительной эксплуатации при 300 °С и в течение ограниченного времени при 500-600 °С. В (Качестве цементирующих стекловолокнистую изоляцию составов применяются органосиликатные составы, образующиеся в результате химического взаимодействия органических или элементоорганических соединений с силикатами. Составы, применяемые для цементации стекловолокнистой изоляции обмоточных проводов, представляют собой суспензии полимера с наполнителями в толуоле. В качестве неорганических компонентов орга-носиликатных материалов могут служить хризолитовый асбест, обработанный при 300-400 °С для удаления адсорбционной воды, слюда, тальк, окислы и карбиды некоторых элементов. Применяемые кремнийорганические полимеры имеют соотношение алкильных и арильных радикалов 1 : 1 и соотношение радикалов и кремния 1,8: 1. В системах полиорганосилоксан - силикат окисел в интервале 150-300 °С при наличии реакционноспособ-ных атомов или групп у полимеров и силикатов происходит химическое .взаимодействие, в результате которого образуется пространственная структура, в которой сило-ксановый каркас полимера связан с неорганическими компонентами не только силами физического взаимодействия, но и прочными химическими связями. Окислы, с одной стороны, катализируют взаимодействие функциональных групп полимера и силикатов, а с другой - сами вступают в реакцию с .полимером с образованием метал-лосилоксановых звеньев ib цепях .полимера. При 700 °С происходит постепенное разрушение органического обрамления молекул полимера. Роль связующего постепенно переходит к кремиекислородному кар.ка.су, лишенному органической части. В этом интервале теператур химические процессы, по-видимому, осуществляются за счет реакциоиноспосо'бных центров у атомов кремния, полученных .при разрыве связи кремний - углерод. При высоких температурах целостность покрытия, его электроизоляционные и другие свойства не ухудшаются, а в ряде случаев даже улучшаются. При температурах порядка 700°С и выше структура системы становится сходной со структурами обычных (Керамических материалов. Ее состав должен определяться композицией полиорганосилоксан - силикат - окисел.

0 100 Время, Ч Рис. 11-1. Увеличение электрического сопротивления обмоточных проводов марок ПОЖ и ПНСДК в процессе пребывания при 400- 600 °С. /-ПОЖ. 500 °С; 2-ПНСДК, 500 С; 3 -ПОЖ. бОСС; 4 -ПНСДК, 600 °С; 5 ПНСДК, 400-С; б - ПОЖ. 400 °С. Цементирующие составы для стекловолокнистой изоляции обмоточных проводов после отверждения приобретают достаточно высокие электрические характеристики. Удельное объемное сопротивление их при комнатной температуре составляет Ю'- IOs ом-см, при температуре 400 °С Ш'о-102 ом-см, при 700 °С 107- 10 ом-см; tg6 =0,002--0,05; электрическая прочность 10-30 кв1мм. Составы устойчивы к действию вибрации, радиации, влаги, растворов кислот, щелочей, солей, обладают хорошей адгезией к стеклу, керамике, металлам. Плотность после отверждения 1,3- 2,0 гс/слз. Провода марки ПОЖ имеют медную жилу, защищенную от окисления слоем никеля, нанесенным гальваническим способом. Комбинированное защитное действие слоя никеля, стекловолокна и ор-ганосиликатных материалов существенно замедляет окисление поверхности медной проволоки до 600 °С включительно (рис. 11-1). Небольшое увеличение сопротивления проводов марки ПОЖ уже в течение первых суток пребывания при повышенных температурах указывает на возможность доступа кислорода воздуха к жиле провода, что, по-видимому, связано с изменением структуры органосиликатного материала и за-масливателя под действием температур выше 400 °С. Для воо Ш гоо о 1Л 100 гоо 300 Ш 500 воо уоо время, V Рис. 11-2. Зависимость пробивного напряжения обмоточных проводов со стекловолокнистой изоляцией от времени при 500 и 600 С. / - ПНСДК, 500 °С; 2 - ПОЖ. 500 °С; 3 -ПНСДК, 600 °С; 4-ПОЖ. 600 °С. 1 ... 47 48 49 50 51 52 53 ... 55 |