| |

|

|

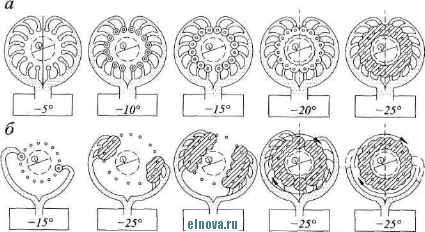

Главная » Книги и журналы 1 ... 4 5 6 7 8 9 10 ... 16 трубы первой замораживающей колонки. В кольцевом пространстве колонки жидкий азот испаряется и в газообразном состоянии подается к устью колонки, откуда поступает в питающую трубу соседней колонки и т.д. Из последней колонки он удаляется в атмосферу при температуре -40 ... -60°С. Систему трубопроводов, по которой циркулирует хладоноситель, называют рассольной сетью. Рассольная сеть состоит из подводящего прямого рассолопровода, распределителя, разводящего коллектора, замораживающих колонок, обратного рассо-лонровода. Магистральные рассолопроводы укладывают в две нитки. По одной из них рассол нагнетается насосом от испарителя к распределительному трубопроводу, а но второй нагретый раствор поступает для повторного охлаждения на замораживающую станцию. Нагнетательные линии раесолопроводов должны иметь уклон 1 -2 % в сторону конденсатора, а всасывающие линии - 0,5 % в сторону испарителей. Для нормального процесса замораживания необходимо обеспечить одинаковое поступление хладоносителя в каждую из колонок. Различают следующие схемы подключения колонок к рас-солопроводу. 1. Параллельная, или тупиковая - пути, проходимые раствором через каждую из колонок, одинаковы, за счет чего достигается равномерное промораживание массива. Достоинство этой схемы состоит в том, что при выходе из строя одной или нескольких колонок работа остальных не прекращается. 2. Последовательная - рассол, вышедший из одной колонки, поступает в соседнюю и проходит тем самым через группу замораживающих колонок. Этот способ применяют при замораживании грунтов на участках небольшой протяженности и глубины (до 10+20 м). Недостаток способа - при неисправности одной из колонок выходит из строя вся группа. 3. Последовательно-параллельная - несколько заморажива-Ю1ЦИХ колонок соединяются между собой последовательно, а к магистральному трубопроводу эта группа подключается параллельно. 4. Смешанная - применяется при переменных глубинах замораживания. В этом случае число последовательно включаемых колонок определяют из следующ,его условия: сумма гидравлических сопротивлений группы последовательно вклю- ченных мелких колонок не должна превышать гидравлического сопротивления одной глубокой колонки, включенной параллельно. Замораживающие колонки могут включаться в сеть по следующим схемам: 1) параллельной (рис. 2.16, а) - все скважины работают одновременно и вокруг каждой колонки образуются цилиндры из замороженного грунта, которые постепенно смыкаются в замкнутый льдогрунтовый контур; 2) последовательной (рис. 2.16, 6) - замораживание начинается в двух или нескольких диаметрально противоположных скважинах с одновременным снижением температуры в смежных скважинах. После того как температура в соседних скважинах понизится до нуля, они включаются в цикл замораживания, а в ранее замороженные скважины рассол нагнетают периодически, во и:1бежание оттаивания грунта вокруг них. Необходимое количество холода и требуемое время замораживания могут быть рассчитаны нижеследующим образом.  Рис, 2.16. Параллельный (а) и последовательный (6) способы замораживания 1. Определяются объемы грунта и подземной воды, подлежащие замораживанию: 1.1. общий объем замораживаемого грунта и подземных вод по слоям: (2.10) V. = Fh ; 1.2. объем воды, заключенный в отдельных слоях грунта: V:=V,m,- V,-=V,m,; Г:=У„т„; (2,11) 1.3. объем твердых частиц грунта: Jf,=F,-F,; W,=V,-V,:; IV V -V , (2.12) где F - площадь сечения в плане льдогрунтовой стены, м^; hj - мощность отдельных слоев, м; - удельное содержание воды в слоях, %,i= 1 п. 2. Определяется необходимое количество холода: 2.1. на охлаждение воды от нормальной температуры t\ до температуры замерзания в данных условиях to. ккал: (2.13) где У\ - объемный вес воды, кг/м^; ci - теплоемкость воды, ккал/кГГра^я.; 2.2. на льдообразование, кка.ч: q = VY,c> (2.14) где С2 - скрытая теплота льдообразования, равная 80 ккал/кгград.; 2.3. на охлаждение льда от температуры замерзания воды до средней температуры замораживания С^. ккал: (2.15) где Сз - теплоемкость льда, равная 0,5 ккал/кг-град,; 2.4. на охлаждение твердых частиц грунта от начальной до заданной температуры, ккал: Я.-ГгсА-1,)> (2.16) где У2 - удельный вес грунта, кт/м^; - теплоемкость твердых частиц грунта, равная 0,18+0,22 ккал/кг-град.; 2,5. общее количество холода, ккал: 2 = 9l+?2+?3+4 (2.17) 3. Определяется холодопроизводительность замораживающей станции нетто (количество холода, передаваемого грунту от :!амораживающих колонок), ккал: = Sk, (2.18) где 5 - суммарная площадь внешней поверхности замораживаю-1г1их колонок, м^; k - коэффициент теплоотдачи от внешней но-верхности замораживающей колонки к грунту, равный при температура хладоносителя -20-ь-25°С - 200+250 ккал/м^-ч, при гемпературе хладоносителя -30+-35°С - 350+400 ккал/м^-ч, 4. Определяются потери холода: 4.1. на охлаждение грунтов и шдаемных вод, примыкающих к льдогрунтовой стене, ккал: (2.19) где F - общая поверхность льдогрунтовой стены с температурой О °С, м^; q - теплонриток к этой поверхности, равный 10 ккал/м--ч; 4.2. потери в рассольной сети и холодильной установке Q рассчитываются но общим формулам теплотехники отдельно в рассолонроводах, распределителе, ко,длекторах, соединительных и отводящих трубках. Потери в холодильной установке могут приниматься равными 1,5% холодопроизводительности нетто замораживаюней станции Олтто- 5. Рассчитывается необходимая холодопроизводительность замораживающей станции брутто, ккал: брутто Quemmu Qn Q (2.20) 6. Срок активного замораживания грунтов, сут. находят как: Q . (2.21) 7. Потребное количество хладоносителя, циркулирующего в рассольной сети, м^ч: Г(4-з) (2.22) где с - теплоемкость рассола при заданной температуре и концентрации, ккал/кг-град {табл. 2.4): у - удельный вес рассола, кг/м^; Сз - температура рассола, нагнетаемого в замораживающую сеть, °С; ?4 - температура рассола, возвращающегося па ста1щию, °С; для предварительных расчетов принимается t - t 2,5 °С. Таблица 2.4. Характеристика растворов хлористого кальция

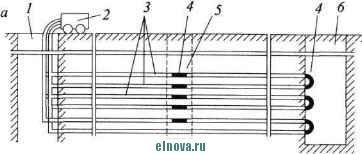

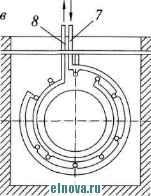

После монтажа рассольная сеть должна быть промыта водой и испытана на герметичность гидравлическим давлением, в 1,5 раза превышающим рабочее, но не менее чем 0,6 МПа. Сеть счи- ается пригодной для эксплуатации, если в течение 15 минут давление опрессовки не изменяется и при осмотре сети не было обнаружено течи Б трубах и соединениях. Выемку грунта из открытого котлована при положительных температурах окружающего воздуха производят, за1цищая ледо-рунтовые стенки но мере их вскрытия от воздействия атмосферных осадков и солнечных лучей. При производстве строительно-монтажных работ в пределах ледогрунтового ограждения ведется )]остоянный контроль за его состоянием и корректировка работы замораживающей станции с целью сохранения размеров ограждения и его температуры. Контроль за работой замораживающих колонок производят визуально и по температуре рассола на входе и на выходе из рассольной сети. Если на соединительных и отводящих шлангах и на головке колонки лежит свежий пушистый иней, значит колонка функционирует нормально. Если иней имеет желтоватый от-теЕюк и легко отделяется при постукивании, значит температура в форщахте ниже температуры хладоносителя в колонках, т.е. колонка не работает. Замораживание грунтового массива в зависимости от глубины и начальной температуры пород производят по одной из нижеследующих схем. 1. Одноступенчатая. Процесс замораживания производят сразу на всю глубину неустойчивых водоносных пород. Скважины бурятся сразу на всю глубину, а за.мораживаюци1е колонки оборудуЕотся пита10И|,ей и отводящей трубами. В зависимости от направления движения хладоносителя различают его прямую и обратную циркуляцию. Направление циркуляции определяется расположением обводненных пластов по глубине. В тех случаях, когда на глубоких горизонтах встречаются более сложные гидрогеологические условия, применяют прямую циркуляцию хладоносителя. В этом случае раствор поступает но питающей трубе до дна замораживающей колонки и поднимается но межтрубному пространству к отводящему патрубку Обратная схема применяется в тех случаях, когда существует необходимость в первую очередь заморозить верхние пласты обводненных пород. При этой схеме раствор по межтрубному пространству опускается до дна колонки и по питающей трубе шинимается к устью. Одноступенчатая схема применяется при залегании обводненых пород мощностью до 120 м на небольшой глубине от поверхности и при их начальной температуре не выше 10 °С. 2. Многоступенчатая. Замораживание осуществляют последовательными по времени нисходящими ступенями. Скважины бурятся с поверхности земли на вею глубину неустойчивых пород. В замораживающих колонках на границах ступеней замораживания размещают питающие и отводящие трубы. Замораживание на каждой ступени достигается посредством более интенсивной циркуляции хладоносителя в ее границах. Границы ступеней соответствуют гранипам водоупора. Схема применяется при мощности обводненных пород свыше 100 м, если обводненные пласты разделены водоунорами, а также если начальная температуре горных пород неравномерна по глубине и достигает 25 °С. 3. Зональная. По этой схеме процесс замораживание проводят только в пределах водоносных пород. Для этого с поверхности бурят скважины, в которых монтируются замораживаюп1ие колонки. Внутри колонок на границах водоносных пород устанавливают специальные диафрагмы, ограиичиваюпще циркуляцию х-тадоносителя в колонке. При этом вышележащие породы замораживанию не подлежат. 4. Прямоточная схема горизонтального замораживания грунтов (рис. 2.17, а). По этой схеме колонки^ залавливают из ствола 1 в ствол б, две расположенные рядом колонки соединяются металлическими трубами или гибкими шлангами 4, образуя тем самым замораживающую ветвь (рмс. 2.17, б). Хладоноситель подается по питающему трубопроводу 7 и по U-образной замораживающей колонке в отводящий трубопровод 8, откуда поступает в испаритель холодильной установки (рис. 2.17, в). Схема применяется при строительстве подземных сооружений ограниченной протяженности. Контроль за процессом формирования льдогрунтового ограждения производят с помощью термо- и гидронаблюдательных скважин. Термонаблюдательные скважины предназначены для измерений температуры грунта в процессе замораживания. Термопаб-людательпые скважины бурят вместе с замораживающими и оборудуют замораживающими колонками без питающих и отводящих труб. Устье скважины термоизолируется. Скважина заполняется незамерзающей жидкостью, в которую погружаются тер- модатчики, располагаемые на уровне кровли и подошвы каждого водоносного горизонта, а также в пределах самого водоносного 1оризонта. Гидронаблюдательные скважины предназначены для контро-.[я смыкания льдогрунтовых тел в замкнутое ограждение. Сущность этого способа контроля основывается на том, что до смыкания льдогрунтового ограждения вода в пределах водоносного  9777777.

Рис. 2.17. Прямоточная схема замораживания: 1,6 - стволы; 2 - холодильная установка; 3 - колонки; 4 - трубы; 5 - шурф; 7,8 - питающий и отводящий трубопроводы горизонта гидравлически связана с водой за пределами ограждения. После смыкания льдогрунтовых тел в замкнутое ограждение гидравлическая связь нарунтается. Поскольку при промерзании водоносных пород объем льда увеличивается примерно на 9 %, вода, находящаяся в пределах ограждения, начинает вытесняться. Уровень воды, находящейся внутри замкнутого пространства, повыщается, соответственно поднимается уровень воды в гидронаблюдательной скважине, свидетельствуя о сплошности льдогрунтового ограждения в наблюдаемом водоносном горизонте. Гидропаблюдательные скважины бурят внутри замораживающего контура по одной скважине на каждый водоносный горизонт. Производство работ начинают только после окончания замораживания и перевода замораживающей станции на пассивный режим поддержания грунтов в замороженном состоянии. Проект производства работ по замораживанию грунтов должен предусматривать обязательные мероприятия по защите существующих сооружений и инженерных коммуникаций, попадающих в зону влияния льдогрунтового ограждения. Оттаивание замороженных пород производят для обеспечения равномерности давления грунта на ограждающие конструкции заглубленных частей сооружения, определения ее водонепроницаемости и ускорения начала работ по гидроизоляции. Оттаивание можно производить естественным путем либо искусственно. Естественное оттаивание происходит только под влиянием теплонрнтока со стороны незамороженного массива и теплого воздуха в выработке. Скорость естественного оттаивания крайне низка и составляет, в среднем, 0,1-0,15 см/сут. Достоинство естественного оттаивание - отсутствие материальных затрат на его проведение. Основные недостатки - большая продолжительность процесса и невозможность управления им, что может приводить к неравномерному оттаиванию пород но периметру сооружения, деформированию ограждающих конструкций, пару-шенню их гидроизоляционных свойств и т.д. Искусственное оттаивание производят путем циркуляции в колонках хладоносителя, подогретого до 50 - 70 С; заполнения подземной части объекта водой с последующим подогревом ее паром; подофевом воздуха, подаваемого в выработку. Возможно использование комбинированного метода: интенсивное проветривание подогретым влажным воздухом в сочетании с одновременной прокачкой через замораживающие колонки подогретого хладоносителя. После выполнения всех строительно-монтажных работ и оттаивания льдогрунтового ограждения производят демонтаж холодильного оборудования и извлечение замораживающих колонок. Скважины в процессе извлечения из них замораживающих колонок тампонируются. 2.3. Методы закрепления грунтов иньекцией 2.3.1. Классификация способов закрепления грунта Суипюсть способа закрепления фунта инъекцией заключает-<:я в пропитке пор грунта или заполнении трещин и пустот в массиве горных пород раствором, который, затвердевая со временем, повышает механические свойства грунта (породы) и сншкает его водопроницаемость. Для этого в грунте бурятся скважины, через которые в массив нагнетают химический или цемептационно-там-понажный раствор, распространяющийся на определенное расстояние от скважины и заполняющий собой поры и трещины. После затвердевания раствора повышаются прочность и водонепроницаемость массива, что позволяет вести строительные работы в достаточно благоприятных инженерно-геологических условиях. В промышлегшом и гражданском строительстве инъекционное закрепление фунтов применяется для: усиления оснований фундаментов как вновь строящихся, так и существующих зданий и сооружений; устройства защитных стен и иных подземных конструкций из закрепленных грунтов в качестве мероприятий против подвижек грунта при горных выработках; устройства ][Одпорных стенок н укрепления откосов при вскрытии строительных котлованов и других открытых выработках; повышения несущей способности свай и других онор. Выбор раствора для инъекционного упрочнения основывается на характеристиках проницаемости грунтового массива. ш Для скальных и полускальных трещиноватых горных пород этими характеристиками являются ширина раскрытия трещин и удельное водопоглощение; для несцементированных крупно-обломочных грунтов, песков и супесей - это коэффициент фильтрации, минералогический состав грунта, химический состав грунтовых вод и степень дисперсности инъекционного раствора. Область применения инъекционных растворов приводится в табл. 2.1. К материалам, применяемым для тампонажа горных пород и грунтов, предъявляют следующие требования: 1. устойчивость к агрессивному воздействию подземных вод; 2. водопепропицаемость после затвердевания; 3. сроки схватывания, соответствующие режиму и условиям тампонирования; 4. плотное занолиепие всех пустот и трещин; 5. надежное противостояние выдавливанию под действием гидростатического давления подземных вод; 6. возможность легкого перекачивания тампонажного раствора насосом; 7. высокая подвижность, способность проникать в мелкие поры и трещины; 8. при необходимости тампонажный камень должен легко разбуриваться. Существует несколько методов закрепления грунтов инъекцией. Цементация. Первый в строительстве способ инъекционного закрепления грунтов был предложен в 1802 г. французским инженером Бериньи, а уже в 1864 т. этот способ был применен при сооружении щахты, после чего, благодаря соверщенствованию технологии производства работ и применяемого оборудования, получил чрезвычайно широкое распространение в строительстве. Этот способ используется для закрепления грунтов и горных пород путем заполнения через скважины пор, трещин и других пустот в грунтовом массиве цементным, цементно-песчаным или цемйггно-глинистым раствором под давлением. Со временем раствор затвердевает и образуется грунто-цементный или грунто-цементно-глинистый камень, в результате чего образуется уплотненный массив с более высокими прочностными и противофильт-рационными характеристиками по сравнению с незакрепленным. Цементация используется не только для улучшения прочностных, деформационных и противофильтрационных характерис-гик фунтового массива, но и для заполнения крупных пустот под подошвой фундаментов, искусственных подземных выработок и полостей, образовавшихся после разложения органических обра-;юваний, а также д.тя вспомогательной цементации грунтов основания под фундаментами при силикатизации и смолизации для снижения расхода 6o.!iee дорогих химических растворов на заполнение крупных пустот {см. рис. 1.38). Применение цементных и цементно-несчаных растворов не обеспечивает полной водонепроницаемости грунтового массива, что объясняется следующим: частицы цемента имеют размер порядка 50 мкм, что позволяет им проникать в поры и трещины размером ие менее 0,2 мм. Более мелкие поры и трещины остаются не зацементированными. Кроме того, водные растворы цемента не дают 100 %-ого выхода цементного камня, что также влечет за собой остаточную фильтрацию. Прочность тампонажного камня на одноосное сжатие по истечении 28 суток при применении цементных и цементно-песчаных растворов равна 1-2 МПа. Состав цементных и цементно-песчаных растворов для различных грунтовых условий приводится в табл. 2.5. Таблица 2.5. Цементно-песчаные растворы

Добавка в цементный раствор глины повышает стабильность раствора: такие растворы не расслаиваются, хорошо прокачиваются насосами и, заполняя некрупные поры, трещины и пустоты в грунте, дают 100%-ный выход цементного камня, обеспечивая хороший контакт с породой и бетоном. Прочность тампонажного камня при применении цементно-гл инистых растворов составляет (в зависимости от соотношения компонентов: цемент-глина-вода) 0,5+10 МПа. Другой способ улучшения характеристик цементационных растворов, сочетающийся с существенным снижением расхода цемента, заключается в применении вспененньЕх растворов на основе цементного вяжущего. Для получения вспененного раствора используются во:1духововлекающие добавки поверхностно-активного вещества (ПАВ), что создает устойчивый пенистый раствор. Так, введение ПАВ в количестве 1 % массы цемента увеличивает вспенивание в два раза. Вспененные растворы обладают структурной прочностью, хорошо [1рокачиваются, устойчивы в статическом и дина.мическо.м состоянии и не разрушаются при их введении в воду. Прочность вспененного камня изменяется от 0,5 до 4,5 МПа; в зависимости от плотности исходного раствора водопроницаемость составляет 0,06+0,08 м/сут. На предварительных стадиях проектирования радиус закрепления грунта принимается равным: в трещиноватых скальных породах 1,2-2 м; в галечниковых грунтах 0,75+1 м; в крупных песках 0,7+0,75 м; в песках средней крупности 0,3+0,5 м. Нагнетание раствора в грунт продолжается до появления отказа в поглощении раствора, под которым обычно понимается снижение расхода инъецируемого раствора до 5+10 л/мин ири избыточном давлении раствора у устья скважины 0,1+0,5 МПа. Расход раствора Q, м^, рассчитывается по формуле: (2.23) где - объем грунта, м-, п - его пористость в долях единицы; а - коэффициент заполнения пор. В среднем на закрепление 1 м-* грунта необходимо 0,15+0,4 м^ раствора. Для приготовления цементационных растворов чаще всего используют портландцемент марки 400 и вьппе. Глинизация, Этот способ был разработан в СССР в 1931 г. и впервые применялся при проходке шахт на Урале. Сущность способа заключается в заполнении глинистым раствором трещин и карстовых пустот в сухих породах, способных после нагнетания раствора впитывать из него воду, поэтому после заполнения пус-11)т раствор в течение нескольких суток должен находиться под гидравлическим давлением. В результате повышения давления до 2 МПа вода отжимается из глинистого раствора, а обезвоженное глинистое тесто плотно заполняет пустоты и придает породе i (одо непроницаем ость. Для глинизации применяются глинистая суспензия, глиноси-1икатные и цементно-гл инистые растворы. Применение глинистых растворов на основе бентонитовых глин позволяет повысить противофильтрационные свойства массива по сравнению с обычными глинистыми растворами. Бентонит, увеличиваясь в объеме, уплотняется в трещинах и норах, имеющих ограниченный объем. Это обеспечивает высокую водонепроницаемость обработанного массива. Способ применяется при на-тичии карстовых пустот в основании фундаментов или пустот за обделкой подземных сооружений, т.е. в тех случаях, когда требуется большой расход цемента. К достоинствам способа можно отнести его низкую стоимость и способность глины противостоять агрессивному действию подземных вод, а к недостаткам - большой расход тампо-нажных материалов и малую сопротивляемость тампонажного камня внешним нагру,зкам. Битумизация. Способ применяется в трещиноватых горных породах с высокими скоростями фильтрации грунтовых вод, исключающими применение цементации или глинизации. Существуют два метода битумизации: горячий и холодный. Сущность способа горячей битумизации состоит в том, что через предварительно пробуренные скважины в массив нагнетается расплавленный битум, который, остывая в трещинах, придает породе водонепроницаемость. Поско.тьку битум не смешивается с водой и при соприкосновении с ней образует плохо проводящую тепло пленку, то при нагнетании он заполняет большие пустоты и каверны даже при высоких скоростях фильграции грунтовых вод. Распространению битума в массиве способствует его низкая теплопроводность и, следовательно, чрезвычайно медленное остывание в крупных трещинах и пустотах. Расстояние между скважинами при ширине трещин и пустот менее 1,5 мм составляет 0,8 м; от 1,6 до 5 мм - 1,5 м; от 6 до 10 мм - 1,5-2 м; от 11 до 20 мм - 2-3 м; более 20 мм - 3-4 м. Количество битума, м^, необходимое для заполнения определенного объема породы, рассчитывается по формуле: avk 100 (2.24) где а - объем породы, м^; v - объем пустот, %\к - коэффициент потерь, равный 1,3-1,5. Расход битума, м^, на 1 м скважины: (2.25) R - радиус действия одной скважины, м, равный 0,58 расстояния между скважинами. Горячая битумизация имеет и ряд существенных недостатков: с течением времени иод действием напора грунтовых вод происходит выдавливание битума из трещин с щириной раскрытия от 5+6 см и выще. Другой недостаток заключается в том, что из-за его значительной вязкости расплавленный битум не может полностью заполнить трещины с пшриной раскрытия менее 1 мм. Обычно радиус горячей битумизации колеблется в пределах от 0,75 до 1,5 м, и водопроницаемость этим способом полностью не ликвидируется. Кроме того, при остывании происходит температурная усадка битума, достигающая 12 %, что также снижает водонепроницаемость массива. Вследствие указанных недостатков метод горячей битумизации применяется крайне редко. Для придания водонепроницаемости песчаным грунтам используется метод холодной битумизации, заключающийся в нагнетании в грунт битумной :эмульсии. Этот способ не изменяет прочностных и деформационных свойств песчаных грунтов, а лишь повышает их водонепроницаемость. Способ холодной битумизации применяется достаточно редко, так как технология приготовления битумной эмульсии значительно сложнее технологии приготовления растворов при силикатизации или смоли.зации песчаных грунтов. Силикатизация. Способ двухрастворной силикатизации был разработан и применен Б.А. Ржаницыным иа строительстве цервой очереди Московского метрополитена. При проходке тоннелей требовалось укрепление оснований фундаментов зданий и сооружений по трассе метрополитена. Цементацию песчаных грунтов в данном случае применить было невозможно, так как нагнетаемый цементный раствор не пропитывал грунт, а создавал в нем разрывы. Поэтому был предложен способ двухрастворной силикатизации, сущность которого состояла в том, что через забитую в несчаный грунт перфорированную трубу-инъектор поочередно нагнетались химические растворы силиката натрия и хлористого кальция. В результате химической реакции между ними в порах грунта образовывался гидрогель кремниевой кислоты и грунт быстро и прочно закреплялся и становился водонепроницаемым. Прочность песчаного грунта, закрепленного двухрастворной силикатизацией, составляет 1+10 МПа и не снижается под воздействием агрессивных подземных вод. Двухрастворная силикатизация применяется для закрепления крупного и средней крупности песка с коэффициентом фильтрации не менее 5 м/сут. Для закрепления мелких песков и супесей применяется одно-растворная силикатизация, отличающаяся от двухрастворной тем, что используется слабоконцентрированный маловязкий силикатный раствор. Его отвердение в строго .заданное время производится добавкой химических реагентов (отвердителей). Для закрепления лессовых грунтов, отличающихся высокой химической активностью, применяется силикатный раствор без отвердителя. Однорастворная силикатизация лессовых грунтов применяется для закрепления иросадочных грунтов, обладающих водо-цроницаемостью более 0,2 м/сут и степенью влажности не более 0,7. В более влажных лессовых грунтах применяется газовая силикатизация, сущность которой заключается в том, что в грунт, подлежащий закреплению, через специальные скважины и инъ-екторы последовательно нагнетают углекислый газ, раствор силиката натрия и вторично углекислый газ. После такой обработки грунты приобретают прочность, водоустойчивость и водонепроницаемость. Смолизации. Этот метод разработан в НИИОСП им. Н.М. Гер- севанова и заключается во введении в грунт гелеобразующего раствора высокомолекулярных смол (карбамидной, фенолфор-мальдегидной) вместе с отвердителем (соляная и щавелевая кислоты, хлорное железо). В результате происходящих химических реакций смола переходит из жидкого состояния в твердое, горные породы упрочняются, снижается их водопроницаемость, увеличивается прочность. Смолы, которые используются для закрепления песчаных грунтов, должны обладать невысокой вязкостью и полимеризо-ваться в порах грунта при температуре 4+10 °С. К ним относятся: мочевиноформальдегидные (карбамидные), фенольные, фурано-вые, акриловые и эпоксидные. Чаше всего в строите.1Ьстве используется мочевиноформальдегидная (карбамидная).смола с ра:злнч-ными отвердителями. Эта смола легко растворяется в воде, имеет малую вязкость и отверждается при невысокой температуре. Электрохимическое закрепление грунтов. Все способы закрепления грунтов инъекцией, описанные ранее, имеют один общий нед(хтаток: они моп,т быть применены то.1ько в фунтах с коэффициентом фильтрации более 0,2 м/сут, что не нозво^шет примиить их в суглинистых и илистых фунтах, залегающих ниже уровня грунтовых вод. Для закрепления таких фунтов используются методы элеюрохимического закрепления, которое основано на сочетании воздействия постоянного электрического тока на фунты и вводимых в него химических добавок. Электрический ток ускоряет и облщчает проникновение химических растворов в фунт. Вид электрохи.мического закрепления зависит от типа вводимых добавок. Так, .электросиликатизация грунтов основана на сочетании обработки грунта постоянным электрическим током н инъецировании растворов жидкого стекла н хлористого кальция. При элекролитической обработке в инъекторы-аноды (положительный по.тюс) последовательно подают растворы хлорида кальция и серно-кислого алюминия, а через инъекторы-катоды (отрицательный полюс) откачивают поступившую в них воду. В этом случае в грунте происходят следующие процессы: электроосмос, при котором грунт обезвоживается и уплотняется; реакции обмена, при которых поглощенные натрий и кальций замещаются водородом и алюминием; структурообразоваиие, являющееся результатом образования алюмогеля. Электрохимические процессы ведут к изменению химико-минералогического и гранулометрического составов фунта и его упрочнению. Элетроосмотическое уплотнение производится без введения 11 грунт химических добавок. В электрическом поле связанная иода переходит в свободное состояние и от стержней-анодов дви-/*а'тся к иглофильтрам-катодам, откуда и откачивается. В ре,зуль-ате происходят обезвоживание и уплотнение грунта. Способ электрохимического закрепления используется для [ювышения несущей способности и снижения деформируемости иодонасыщенных глинистых, пылеватых и илистых грунтов с коэффициентом фильтрации от !0 до Ю м/сут. Термическое закрепление грунтов основано на нагнетании в грунтовый .массив теплового потока, который, проникая в поры, обжигает грунт, увеличивает его прочность и ликвидирует нучи-inicTbie и просадочные свойства. Сжигание топлива в скважинах недется при температуре 600+650 °С. С помощью термического .(акрепления можно немедленно прекратить процесс осадок, в iom числе аварийных, вызванных увлажнением грунта под на-i рузкой. Обжиг грунта производится через специальные нафева-гельные скважины. 2.3.2. Физико-химические процессы, лежащие в основе закрепления грунтов инъекиией С химической точки зрения в основе инъекционного химического закрепления грунтов лежит явление конденсации неорганических и органических полимеров (крепителей) ири их взаимодействии с коагулянтами (отвердителями), заключающееся в утверждении полимеров в порах и трещинах грунта, что и обеспечивает положительные изменения физико-механических свойств закрепляемых грунтов и горных пород. Участвующие в процессе закрепления грунтов химические вещества и газы называются закрепляющими реагентами. Смесь растворов крепителей и отвердителей рабочих концентраций при одпорастворном химическом закреплении называется гелеобразующей смесью. Закрепление песчаных грунтов Способ двухрастворной силикатизации. При закреплении фунтов двухраетворным способом силикатизации в грунт через систему забитых металлических инъекторов поочередно нагнета- 1.40 ют два химических раствора. В результате химической реакции, проходящей между .этими растворами, в порах грунта выделяется гидрогель кремниевой кислоты и грунт быстро и прочно зж-репляется, ,J В качестве первого раствора обычно используется раствор силиката натрия, а в качестве второго - хлористый кальций. В результате химической реакции, возникающей при соприкосновении раствора силиката натрия с раствором хлористого кальция, на новерхности раздела этих жидкостей образуется шшнка кремниевой кислоты. Примерно через 1 час после начала реакции в толще раствора, кроме увеличивающихся в размерах и количестве кристаллов, образовавшихся сразу после начала реакции, возникают комочки гидрата окиси кальция. Через 3 часа количество выпавшего гидрата кальция значительно увеличивается, и появляются кристаллы хлористого натрия. Раствор начинает кристаллизоваться. Затем, в течение многих месяцев, гидрат окиси кальция, заключенный в пленку кремниевой кислоты, и кремниевая кислота вступают между собой в химическое соединение и постепенно образуют силикат кальция, В результате прочность химически закрепленного грунта, подобно прочности цементного раствора, со временем возрастает. При двухрастворной силикатизации первым в грунт нагнетается раствор силиката натрия, вытесняющий из грунта воду и заполняющий собой все поры, в результате чего грунтовый массив оказывается нронитан раствором силиката натрия. Концентрация этого раствора в грунте несколько отличается от концентрации исходного раствора, так как между ним и поверхностью частиц в момент нагнетания остается тонкая пленка воды, снижающая концентрацию раствора. Затем в ту же скважину нагнетается хлористый кальций, частично вытесняющий из пор грунта раствор силиката натрия, образуя пленку вокруг т<:аждой частицы. Благодаря вынтеонисанной химической реакции, происходящей на границе раздела нагнетаемых растворов, образуется студенистый гель кремниевой кислоты. После окончания этого процесса грунт приобретает прочность, связность и водонепроницаемость. Основным показателем качества закрепленного грунта является предел прочности на сжатие, зависящий от грануломеричес-кого состава и коэффициента фильтрации закрепляемого грунта и характеристик исходных растворов (плотности, вязкости, модуля). Влияние гранулометрического состава грунта связано с площадью суммарной поверхности частиц и количеством цементирующего вещества. В результате поочередной инъекции раство-юв силиката натрия и хлористого ка-тьиня каждая из частиц грунта покрывается тонким слоем цементирующего вещества. Площадь суммарной поверхности частиц грунта в единице объема зависит от крупности частиц - чем мельче грунт, тем болыне площадь суммарной новерхности (табл. 2.6 [53]). Поскольку в массе грунта частицы соприкасаются между собой только в отдельных точках, в которых и происходит их скрепление цементирующей пленкой, то у крупнозернистого грунта точек контакта будет в несколько раз меньше, чем у мелкозернистого. Таким образом его сопротивление разрушающему усилию по любой плоскости будет значительно меньше. Таблица 2.6. Площадь суммарной поверхности и прочность закрепленного песчаного грунта в зависимости от крупности частиц

Для определения прочности закрепления можно воспользоваться следующей формулой: = 0,015-5 М^ё, (2.26) сж ~ предел прочности закрепленного грунта на сжатие, МПа; S - содержание SiOa в силикате натрия, изменяющееся в пределах от 27 до 31 %; М- модуль силиката натрия, изменяется в пределах от 2,0 до 4,0, наиболее часто используются растворы с модулем 2,6-!-3,0; в - площадь суммарной поверхности частиц, см, на 1 см грунта, которая вычисляется на основе данных гранулометрического состава (для приближенных расчетов можно 1 ... 4 5 6 7 8 9 10 ... 16 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||